エアアウトレット付きFRPボンネット製作

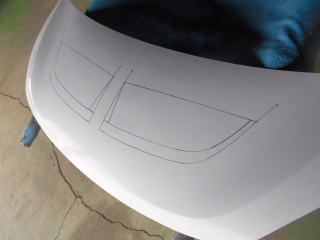

エンジンルームを覗いて丁度良さそうな位置にマジックでマーキング。

もちろんセンターを出し、左右対称にアウトレットを配置しています。

切り終えたらエンジンルームに向かってパネルを曲げて落とし込みます。

ボンネットが完成するまで車を動かさないとか替えのボンネットがあるとかならこの部分はベニヤ板でもプラ板の接着でもいいのですが、作業中も車を使うしサーキットにも走りに行くので、その間の使用に耐える為にこちらの方法を取りました。

アウトレットの周囲にはコンクリート型枠に使う「発泡面木」を切った物をホットボンドでボンネットに直接接着し、その上からアルミテープを貼っておきます。

離型ワックスは塗っておけば確かに外れやすいのですが今回は塗っていません。

ワンオフでエアアウトレットだけが欲しいのであればこのアウトレットをパテ仕上げして塗装をすれば完成です。

←芯材にした発泡面木はこんな感じで割とテキトーにくっ付けてありました。

今回のボンネットはインフュージョン+カーボンではなく、ハンドレイアップ+ガラスマットで作るので、フランジは工作用紙にアルミテープの簡易仕様で幅も狭め。

エアアウトレットの穴も工作用紙にアルミテープを貼った物で塞いでおき、境目の段差には粘土を詰めて少しアールを取っています。

着色にはいつもはセメント用トナーを使うのですが、今回は「ラッカー塗料」を使いました。

これは粉末より混ぜ易いしカラーも豊富で、小さい缶だとトナーより価格もかなり安いです。

初めて使う組み合わせなので事前に少量の樹脂と混ぜ、分離しないか、樹脂の硬化不良が起きないか確認しています。

今回のゲルもどきの配合は積層用樹脂100に対してタルク40、ラッカー塗料10の割合で作りました。

色はグレーを使いましたがちょっと染まりが良くないかな?

アウトレットが深いのでその分で剛性もあったし、毎度の事ながらどうせ一回しか使わないであろうメス型なので必要最低限の厚みです。

今回使った#450マットはたまたま安く販売されていた「防水用耳有り」というタイプを購入したのでマットに青い線が入っています。

安かったのでついロールで購入してしまいましたが・・・これは一生使いきれないだろうなぁ(笑)

アウトレット部が深いので抜けにくいかな?と思っていましたが意外と簡単に抜けました。

メス型の仕上がりは特に問題無く、マスター型もほぼ無傷でした。

マスター型はFRPボンネットが完成するまでの間は再度車に取り付けて使用するので壊れなくて良かった(笑)

今回はガラスマットなので本来ここでゲルコートを塗りますが、ここでも「ゲルもどき」を使用します。

使用したゲルもどきはノンパラの積層用樹脂にラッカー塗料(黒)を10%程度混ぜ、スプレーガンで塗る為アセトンを5%くらい入れて希釈したものです。

黒でも少々透け気味なので一通り全面に吹き付け、1時間ほど待ってから再度吹き付けを行っています。

特に急いでもいないので一日放置してから積層開始。

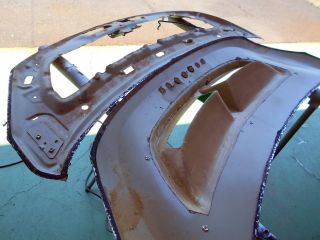

←積層中のボンネットの向こうに既にひとつボンネットがありますが、この積層中のボンネットは実は二個目。

一個目は特に失敗したとかではないのですが、抜いてみたら・・・ちょっと重かったので。

一個目の繊維構成は全面に#450マット2プライ、周囲の補強帯5cm幅が2プライで、抜いたボンネットを重量測定したところ2.3kgでした。

この数値はこの位の大きさの市販のFRPボンネット等と比較しても特別重すぎる訳ではないのですが、出来れば2kg以内に収めたかったので・・・繊維構成を変えてもっと軽く作る事にしました。

二個目の繊維構成は全体に#450マット1プライ、その上に#200ガラスクロス1プライ、#450の補強帯が1プライ。

繊維構成を変えて0.9kg軽量に作る事が出来ました。

見た目もクロスを使った方がきれいなので一石二鳥といったところですかね?

理由はボンネットを一個だけしか作らないのに無駄が多すぎるし面倒だから。

なので裏骨は純正ボンネットの物を再使用します。

裏骨だけ利用する為に表と裏のパネルを分離するわけですが、パネルの分離をするにはボンネットの縁、パネルの合わせ目を少しだけ(パネルの厚み分)サンダーで削ります。

すると鉄板同士の合わせ目が見えてくるので、そこに薄い刃とかヘラを差し込んで合わせ目に塗られた接着剤を一周にわたって切っていくと簡単に外れてくれます。

なので裏骨単体だとかなり軽いです。

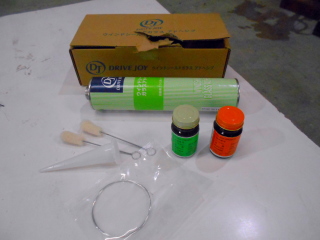

毎回この手の接着では色々な接着剤を試していて、その一環です。

結果はしばらく使ってみないと何とも言えないので使う際は自己責任で。

今回使用したのはドライブジョイの「ウインドシールドガラスアドヘシブ」

プライマー2種類と刷毛、ガラス外し用(?)の針金まで付いていて2千円前後とお得です。

ボディ用プライマーを裏骨に、ガラス用プライマーをFRPボンネットに塗ってから接着します。

エアアウトレット付きFRPボンネット完成です!

ところで重量はノーマルボンネットの重量を計測するのを忘れたので、正確にどの程度軽く出来たかは不明ですが、おそらく2.5kg〜3kg位は軽くなっている予定。