両面艶有りカーボン板製作

(VaRTM)

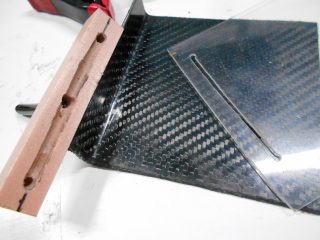

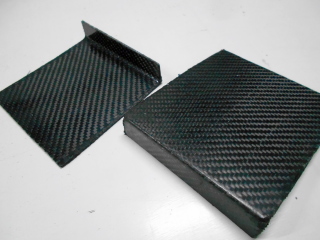

今回はカナードに使うので全くの平板ではなく、L字型で作りますが平板でも方法は同じです。

マスター型というかカーボンを挟み込む板はアクリル製の写真立てを使いました。

L字に挟むので頭頂部で切断して2枚にして使用。

エポキシ樹脂を使うのでアクリル板でも塩ビ板でも問題無いかと思います。

(ポリエステル樹脂だと材質によっては表面が溶ける可能性があります)

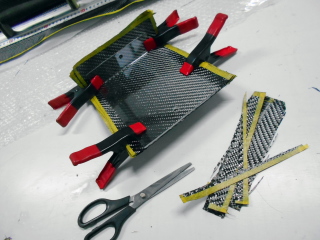

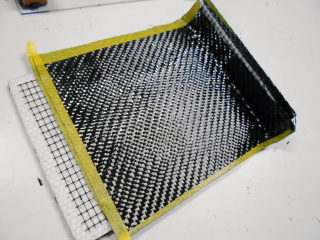

2枚のアクリル板の間に「カーボンクロスのみ」を5層挟み、クランプしてはみ出したクロスを切り取ります。

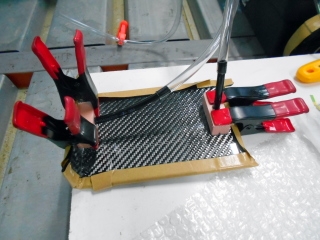

上に載せるアクリル板には真空を引く穴、樹脂を供給する穴(直径7mm位)をあけてあります。

※先にネタバラシしておくと、これは失敗したパターンです。

接着にはゴム系接着剤を使用しています。

発泡面木にはホース接続用のパイプを差し込んで接着剤で固定してあります。

アクリル板の周囲に防水ブチルテープを貼って目張りし、これを真空引きして樹脂を流し込んでみましたが、1時間経っても樹脂が全く吸引されませんでした・・・。

そのうち樹脂が硬化してしまって終了〜。

作業した時の温度も15℃程度と低く、樹脂の粘度が高かったのも原因ですが、カーボンクロスのみだと繊維が潰れ過ぎて「窒息」し、樹脂が繊維に吸い込まれないようです。

樹脂の流れ込み易さを上げる対策としては

1,樹脂の粘度を下げる。(エポキシは希釈出来ないので現状では温度を上げるしかないですが)

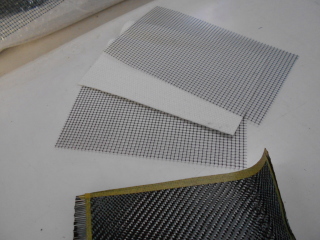

2,樹脂の通り道を確保する為に通常のインフュージョンの時に使う「メディア」(ネット)に代わる物を挟む。

同時にアクリル板も同じように長穴をあけておきます。

このネットは防風ネットのように編み込んであるものではなく、一体物の樹脂製の目の細かい網で、地元のホームセンターでは「干し網」という名称で売られていました。

更にネットとネットの間には3mm厚のハニカムコアマットもサンドイッチします。

この上にアクリル板を載せ、はみ出ているクロスやマットを切断しておきます。

こうしておけばここからの真空漏れを心配する必要が無くなります。

形状がシンプルなので真空を保持するのもそれ程大変ではありませんが、この位の大きさだとちょっとくらい漏れていてもそれ程問題にはなりません。

耳で聞いてシューシュー聞こえるような漏れでなければ多少真空ゲージの数値が下がってもあまり気にしなくて良いでしょう(?)

今回同じ工程で2個同じ物を作りましたが、2個目の時に真空が少し漏れていましたが(最大に下がった真空が5分位で大気圧になる位)含浸速度や成型品の出来具合に差は確認出来ませんでした。

真空になったら樹脂を吸わせますが、樹脂の粘度を下げる為、混ぜた樹脂をドライヤーで温めます。

樹脂を吸わせ始めたら今度はアクリル板全体にドライヤーを当てて温度を上げ、流れ込んだ樹脂を温めて軟らかくします。

この結果、この大きさで樹脂が全体に含浸するまでに要した時間は4分程。

あっという間に浸み込んでくれました。

面積が大きくて含浸に時間が掛かる場合は中々この方法は使い難いですが・・・。

勿論エア噛みも全く無く。表裏ともきれいに仕上がっています。

含浸が不足しているところも無いようです。

成型品に手でかなり力を加えても殆ど曲がらないので強度的にもバッチリですね。

カーボンクロス4枚と3mm厚コアマットで作った完成品の厚みは約1mmです。