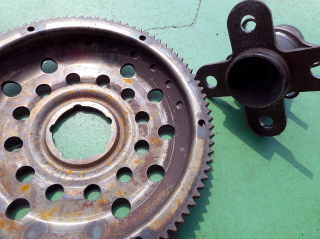

| ガレージ製作等、家の周囲の土木工事(?)で何かと必要になるコンクリート。 一度手練りで作ったことがありますがかなり大変・・・。 かといってその度に業者さんに頼むのも・・・。 なのでコンクリートミキサーを自作することにします! もちろん製品として売られている小型のコンクリートミキサーもありましたが、値段だけ見て帰ってきました(笑) とりあえず材料集め。 何かのFF車のリヤハブベアリング、軽自動車のセルモーターとリングギア、一番左のステアリングギアボックスは当初の予定では使用するつもりでしたが、後に使わない事になりました。 |

|

| リヤハブのハブ径に合わせてリングギアのセンターの穴を拡大します。 「芯出し」をしっかりしたかったのでここは知り合いのつてで旋盤屋さんにお願いしました。 ぴったりと嵌ることを確認し、ここはがっちりと溶接。 |

|

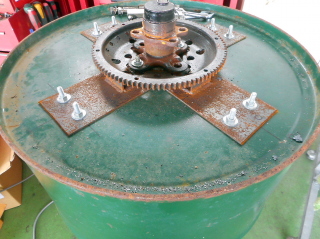

| タダでもらったドラム缶の裏にハブとギアを固定できるようにステーを製作。 ここは溶接せずボルト留め。 このステーの取り付け時にもドラム缶のセンターをしっかりと寸法出ししてあります。 |

|

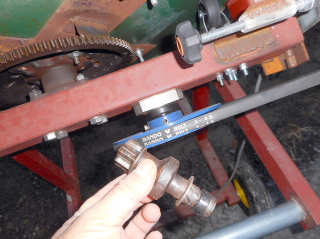

| セルモーターをバラバラに分解し、中のシャフトとギアだけを取り出します。 このピニオンギアには1ウェイクラッチが付いているので、全周溶接してシャフトと一体化させます。 シャフトの後端の径は工業用の一般的な規格とはちょっと違う寸法だったので市販のベアリング径に合うように削ります。 削り量は0.3mm程度だし、また旋盤屋さんに頼むのもアレなので、電気ドリルに咥えて少しずつヤスリで削りました。 |

|

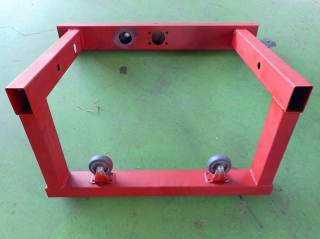

| ドラム缶の幅と長さ、重心はどの位に来るか等を考慮してフレームを製作。 相変わらず図面無し、スケールであちこち寸法を測りながら材料を切り出し、現物合わせで組み立ててしまいました。 材料は鉄の角パイプとキャスター2個。 ハブを取り付ける位置とピニオンギアを取り付ける位置には穴をあけてあります。 |

|

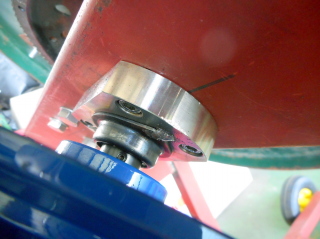

| ピニオンギアのシャフトを固定するベアリングをフレームに取り付けたところ。 これは工業用のフランジベアリングで内径12mm、1000円程度で買えます。 |

|

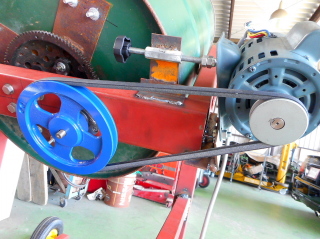

| シャフトを通して固定し、その後ろにベルト用のプーリーを取り付けます。 プーリーの内径ももちろん12mmで3000円位。 |

|

| ドラム缶を回すフレームを載せる土台も作りました。 まだ製作途中ですが移動も考えて車輪も装備してあります。 |

|

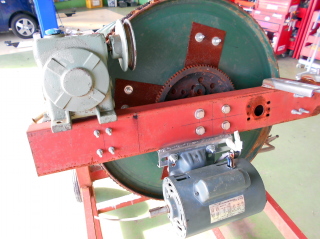

| 仮組みしてみます。 土台にフレームを取り付け、ドラム缶も取り付けたところ。 モーター駆動なのでモーターも取り付けます。 (ちなみにモーターは先輩からの「借り物」です) |

|

| モーター単体で回転させてシャフトの回転数を「目で見て」計り、 更に「勘」で選択したプーリー比はこのくらい。 モーター側が直径70mm、ピニオン側が80mm。 ピニオンとフライホイールの比が大体 11.5:1 これでドラム缶が思ったような回転で回ってくれればよいのですが・・・。 頭の良い人は計算して割り出すんでしょうけどそっちの方はどうも苦手で(笑) |

|

| モーターの固定はベルトの調整が出来るようにしておかなくてはいけないので、丈夫な丁番をフレームに溶接してモーターを動かせるようにしておきました。 | |

| モーターが付いたので軽く回転テストをしてみましたが、けっこう回転数高め。 重さがプラスされた時のモーターの負荷も心配だったので、思い切ってプーリー径を倍くらいに大きくして減速しました。 再度回してみるとまだ微妙に速いかな?程度になりました。 とりあえずこれでテスト運転してみて様子を見ます。 |

|

| トラブルがもう1点。 プーリー軸のベアリングの径が小さいうえ、厚みも足りなかったせいか、モーター回転時に軸がブレて異音が出てしまい。手でドラム缶の回転を押さえて負荷を強くすると更にギアを叩く音が大きくなってしまいます。 なので軸にカラーを取り付けベアリングを少し大きめのものに替え、さらに小型のベアリングを重ねて取り付けて厚みも増してみました。 これで軸ブレがほぼ無くなり、当初よりだいぶ静かに回転するようになりました。 尚、ベアリングの固定ボルトの取り付け穴は長穴に加工してあり、微妙なギアのバックラッシュ調整も出来るようにしてあります。 |

|

| ドラム内面に攪拌用の羽根を取り付けました。 市販のミキサーは扇風機のように少し捻じれた羽根が付いていますが、さすがにそんな加工は難しいし角度もよく分からないので止めておきます。 悩んだ末、10cm幅の帯鉄に鉄筋棒を溶接した物を製作し取り付けました。 具合が良くなかった時に交換出来るように、ドラムにはボルトで固定しています。 |

|

| なんだかんだと取り付けて結構重量が増えたので車輪を追加して4輪に。 手押し用のバーも単管パイプと角パイプを溶接して取り付け。 移動もラクチンです。 |

|

| コンクリート排出時にドラム缶を傾けるためにパイプを付けます。 こんなに長さは要らないかと思いますがとりあえず重さが分からないので暫定で。 固定には単管パイプ用のクランプをフレームに溶接してあり、パイプは簡単に取り外し可能です。 テスト運転の様子はコチラ |

|

| 無負荷でのテストは良好だったので今度は負荷をかけます。 パワーを確認するだけなのでまだセメントは使わず砕石を入れました。 ゼロスタートでのパワーを確認したかったのでミキサーは止めたままです。 砕石を足しながら時々スイッチを入れて回転の様子を見ていきます。 半分より多め、4/6程度入れたところでゼロスタートが厳しくなってきました。 それでも手でちょっと補助しただけですんなり回り出します。 回転速度も特に無負荷時より遅くなった感じはしません。 |

|

| 入れるときはスコップでどんどん放り込んでいたので実際の量が良く分からないので一輪車に取り出して量の確認をします。 とりあえず一杯目。ピッタリ満タン位に取り出します。(ちなみにウチの一輪車は深底タイプです) |

|

| 二杯目。 満タンより溢れて山盛りになりました。 |

|

| 回転テストは問題無かったのでいよいよ生コンを混ぜてみる訳ですが、ガレージに施工する前に色々と練習しておきたいので、いずれウッドデッキでも置いてみたいなと思っている場所に基礎を作ってみる事にします。 面積は3.6mx1.4m、厚みは8〜9cm。0.5立米にちょっと届かない位。 木枠は作るのは初めてなのでなんとなく雰囲気で作ってみましょう。 先ずは安い杉板に杉の角材をコーススレッドで留めて補強。 次に周囲に杭を打ち込み、水平器で板の勾配を調整してから杭と板を固定。 何%とかは分からないですが、一応建物から外に向かって傾斜するようにはしました。 地面と板に空いた隙間には砕石を押し込んで漏れを防止します。 枠の中にも砕石をせっせと運んで全体の高さを調整し、自作のトンボで均した後、太い角材とかでひたすら地面を叩いて転圧します。 |

|

| 人が乗るだけなので鉄筋までは必要あるかないか分からないですが、何事もガレージ作りの練習なので入れてみます。 ワイヤーメッシュって安いんですねぇ1mx2mで300円って・・・。これを3枚購入。 鉄筋は地面から浮かせないといけないらしく、それ用の材料「ピンコロ」(コンクリートブロックのすごく小さい版みたいなやつ)も購入。何個入りかは失念しましたが、けっこう入っていてこちらは500円。 ワイヤーメッシュは切断しないと施工場所の面積に合わないので加工します。 切断には大体どこの家庭にも1台はあるロータリーバンドソーで、接続には番線とハッカーと呼ばれる道具を使うのがスタンダードらしいですが、使い方がよく分からないので、こちらもどこの家でも大体玄関の脇に置いてあるエンジン溶接機で溶接しました。 出来上がったワイヤーメッシュの下にピンコロを置いて全体に水を撒いて準備完了。 朝から始めてここで丁度お昼。 |

|

| で、終わっちゃってますが(笑) 写真を撮り忘れたわけではなく、作業中は手がドロドロだったのでカメラを持つ事が出来なかっただけです(^^;) 肝心のミキサーのテスト結果ですが 「シェイクダウンとしてはまぁまぁ」 問題点はやはりちょっと回転が速過ぎ、遠心力でドラムに張り付いた生コンが天辺で落ちて来ない分があり、その分が良く混ざらない事が判明。 とりあえず応急の対処でドラムの傾斜を水平近くまで寝かせたらすごい勢いで混ざり出しました。 もう一点はドラム缶の形状のせいかと思いますが、ドラム缶の底部の周囲に砂が集まって固まってしまう事です。 これは途中で回転を止め、スコップで突っついて落としました。 勢い良く混ざる様を見てしまうと回転を落とす事はしたくないので、羽根を作り直して改善を試みてみる事にします。 1回で混ぜられる生コンの量は180kg(今回はセメ1:砂3:砂利4で作りました) この面積で6回分です。 混ぜるのに掛る時間は材料を全部入れ終えてから約10分。(上記の対処をしながらだったので、上手くいけばもっと短時間で練りあがると思われます) 材料の投入が疲れるだけで、生コン練りの苦労は全く無し、ラクチンです♪ |

|

ミキサーで生コンを練っている様子はコチラ |

|

| ミキサー完成後、ガレージ建設で活躍していましたが、過負荷運転が祟ったのかメインシャフトがポッキリ折れてしまいました。 回転がちょっと速すぎたのも負担の原因かもしれません。 |

|

| しばらく使う用事も無かったので一年位放置していましたが、そろそろ次の工事予定も入っているので本格的に修理する事にします。 修理にあたり、回転数の適正化と耐久力アップにも留意して改良します。 回転数を落としつつモーター負荷を減らせるように、なるべく直径の大きい部分での駆動に変更します。 ドラムの後端の外周にバイク用(?)のチェーンを溶接。 |

|

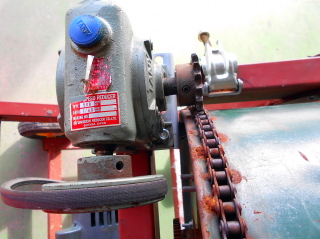

| モーターの減速は今まではプーリー比で行っていましたが、今回「減速機」(レデューサー)なるものを入手しました。 中古品で4000円位。 プーリー側をモーターでベルト駆動すると90度方向のスプロケットに出力されます。 回転比は1:60 プーリーが60回まわってやっとスプロケットが1回転です。 プーリーの直径は100mm、スプロケットの歯数は15山。 かなり減速されるので駆動トルクはかなり上がりますがちょっと回転数が落ちすぎてしまうような気もしますが・・・。 |

|

| 出力方向が変わってしまったのでモーターの取り付け位置と向きも変更します。 減速機、モーター共取り付けをシンプルに、長孔ステーを各々1つづつ溶接したのみです。 早速仮付けし、元々モーターに付けていたプーリーではベルト長も合わない状態でしたが適当に固定して試運転してみたところ、やはり回転数がかなり落ちてしまいました。 ドラムが1回転するのに40秒も掛かってしまいます。 減速しすぎた回転を今度は増速しなくてはいけないので、減速機側にもっと小さいプーリー、モーター側にもっと大きなプーリーを取り付けます。 とりあえず「それらしい」大きさのプーリーを手配しました。 |

|

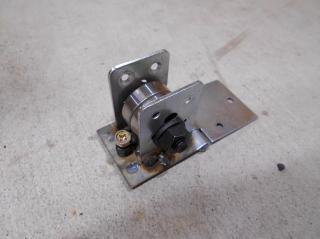

| ベルトの調整機構が別途必要になったので作っておきます。 本来Vベルトは背面押しで調整するものではないのですが、構造上やむをえないので背面を押すタイプのテンショナーを製作。 適当なベアリング2個とL字ステー2個を組み立てた物を丈夫そうな蝶番に溶接してあります。 |

|

| プーリーが到着したので早速取り付けます。 ベルトの張り具合はM6ボルトで微調整出来るようにしてあります。 |

|

| 早速テスト運転。 回転数はかなり落ちてます。 ただ、以前の仕様だと回転が速過ぎて生コンが遠心力でドラム内面に張り付いて混ざり難かった部分があったので、この位の方が良く混ざるかもしれません。 騒音も少し抑えられているように感じますし、トルクは大幅にアップしているはずなので一度に作れる生コンの量も増やせるのではないかと期待しています。 |

|

| 使用していく中でミキサーの角度を固定出来ないのが不便だったので、角度を何段階かで固定できるようなレバーを作って取り付けました。 |

|

| 材料を全てと投入して攪拌していると、ドラムの底の方に砂利が集まってしまい、ドラムの角度をこまめに変えないと混ざりが良くない部分が出てしまうので、ドラムの底に角度を付けた羽根を追加しました。 |