MR-S用エンジンフードエアアウトレット製作

あとでエンジンフード本体もFRPで製作しますが、フード本体はちょっと変わった方法で製作する予定なので、その際に一体化していると都合が悪いの為、アウトレットは単独で製作します。

アウトレットは通常の方法で作るので特に目新しい事は無いです。

まずマスター型を作りますが、マスター型の材質は最終的にメス型を積層する際に樹脂で溶けなくて造型し易ければ粘土、石膏、発発泡スチロール、木材でも鉄でも段ボールでもなんでも構わないので自由にやりましょう。

その中で自分にとって使い易い材料や方法が見つかるので何でも試してみましょう。

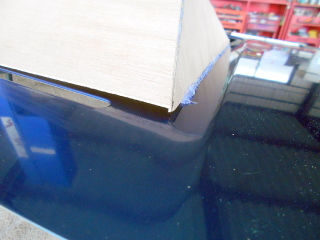

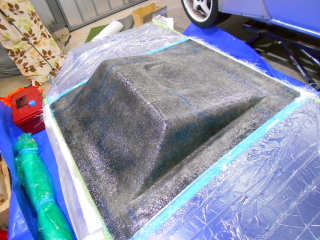

さて、今回は4mm厚のベニヤ板でマスター型のベースを作ってみました。

完成予定の大きさより小さ目に作っています。

組立てはホットボンドで付けただけ。

板は切り出しただけで特にフードに合わせて削っていないので隙間だらけですがこの段階では「全く」気にしていません。

接着剤が乾くまでの間はテープで押さえておきます。

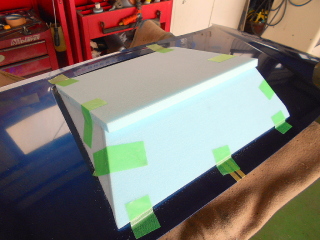

フォームの厚みは完成形の曲面が確保できる厚みに設定していて、より曲面を大きくしたければもっと厚いフォームを貼りますが、そうすると当然最初のベース板はもっと小さくなければなりません。

この時点ではベース板、フォーム共ただの平面なので切り出しも接着も簡単に終わるので発泡ウレタンをブクブクよりコストも時間も掛からずに済みます。

ダクト上に窪みを掘っていますが、これはこの面がベタっとした平面になる為、完成品に剛性が無くフニャフニャになるのを防ぐ為に設けてあります。

形状そのものに特に空力的な意味はありません(笑)

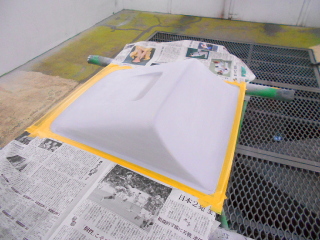

色は何でもいいんですが少ない回数で染まる黒を好んで使っています。

黒は白っぽい色に比べて面うねりとか歪みを発見し易いので、そういった意味合いもあります。

パテと言っても一般に鈑金とかに使うポリパテではなく、建築で壁とかに使う「粉パテ」です。

基本的に粉状のものが袋入りで販売されていて、水と混ぜて使います。

「石膏」と同じような物ですが、石膏は水と混ぜる際にちょっとコツが必要だったりするのですが、コレはただ水と混ぜてかき混ぜるだけで普通にパテとして使えます。

どこのホームセンターにも置いてあるし価格もかなり安く、この位の袋で1000円前後、セメント袋位の大きさでも2000円前後で購入できます。

種類も細目から中目、厚塗り向いた荒目の物もあります。

混ぜる水の分量は必要な粘度になるように自由に調整して問題ありません。

ポリパテに比べてちょっと「コシ」が無いのでヘラできれいに塗るのは難しいかな?

半面、削る分には簡単に削れるので適当に多めに盛って削る気持ちで塗った方が良いかもしれません。

粉パテは細かいペーパーで削っても表面の滑らかさが今一つなのと、塗料の吸込みも激しいので概ね形状が出来あがったら最後の仕上げにはポリパテを使います。

これは試した事が無いので何とも言えませんが、粉パテに直接ポリパテを塗っても密着が良くないような気がするので、ポリパテを塗る前に一旦ポリエステル樹脂とかニス等を塗って表面を固めた方が良いと思います。

今回は2液のウレタンサフェーサーを刷毛塗りしてみました。

ポリパテは削る時間を減らす為に薄く回数を分けてきれいに塗ります。

削りにかかる時間<塗りにかかる時間 の方が疲れずにすみます。

歪みとか凹みがあれば修正が必要ですが、巣穴程度であればわざわざパテを塗って直す必要は無いです。

離型ワックスである程度埋まってしまうし、埋まらなくてもメス型の表面に小さな凸が出来るだけなのでその時に削ってしまう方が簡単です。

この「よく乾かす」というのがどの程度かというと気温にもよりますが、自分の場合は丸一日。

気温がかなり低い時は2日放置する事もあります。

真夏だと半日程度で大丈夫だと思いますが、そもそも真夏にFRP作業はあまりやらないようにしています。

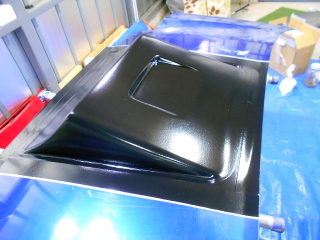

その後ゲルコートを塗りますが、今回は「型用」でも「もどき」でもなく製品用ゲルコートです。

たまたま手持ちがあったというだけで特別意味はありません。

今回ゲルコートはスプレーガンで吹き付けました。

ゲルコートも塗布後一日以上、今回は他に作業があって取り掛かれなかったので3日放置しています。

積層までのインターバルが長い分にはトラブルは起きませんが、短いと硬化不足でチヂミのトラブルが発生し易くなります。

天気が良かったので直射日光に当てて翌日まで放置。

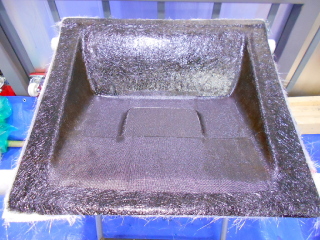

メス型内部はピンホール、欠け、もちろんチヂミ等は一切なく、良い仕上がり具合です。

なのでペーパー掛けも磨きも全く行わず、水洗いしただけで離型ワックス処理を行う事が出来ました。

マスター型と同じようにワックス3回、PVAを塗って放置。

2個製作し、1つは#450マット2プライ、もう一つは#450マット1プライ+#200クロス1プライで製作。

結局3個製作し、見た目の仕上がり具合は同じですが、重い順に600g、570g、520g。