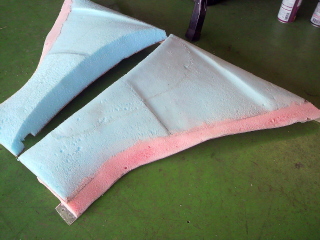

| タイヤハウス後方のエアーの抜けを促すインナーフェンダー(?)を製作します インナーフェンダーはこの後に製作予定のフロントフェンダー本体とは別部品にして製作します。 のちにタイヤハウスの拡大加工をする可能性もあるので、少しだけタイヤの後ろ側に余白をとってあります。 作業順序は実は3コマ目以降のFRP貼りを先にやってしまった方が良かったのですが、天気や作業時間等の都合で先にスタイロフォームで大まかに形を作っています。 スタイロフォームは50mm厚の物を2枚、木工用ボンドで接着した物を使用しています。 この辺のボディーパネルはかなり凸凹していて裏側をピッタリとフィットさせるのは困難なので、スタイロフォームの裏は平らなままです。 |

|

| 車両の方は毎日通勤に使用しているのでフェンダーを簡単に脱着出来るようにしてあり、作業時はスタイロフォームもテープのみで固定しています。 形状は綿密に空力計算を繰り返した効率の良い形状 ではなく、いつものようにフィーリングです(笑) |

|

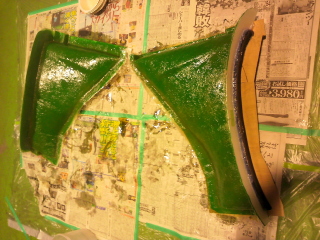

| ボディーパネルの凸凹部分はFRPを貼って型取りします。 いきなりアルミテープを貼りたいところですが、糊が強力なので まずは必要な範囲に粘着力の弱い養生テープやマスキングテープを貼ります。 |

|

| 今度はアルミテープ。 どうせ多少は皺になるので細かい事は気にしないで貼ってしまいます。 実際、この部分はマスター型の作成に必要なだけで雌型にするわけではないのでテキトーです。 アルミテープに離型ワックスは塗らなくても大丈夫です。 |

|

| 周辺をビニールでマスキングし、#450のガラスマットを2プライ積層。 多少気泡が入っても関係ないので樹脂を塗るローラーで樹脂をゴシゴシ塗って終わり。 |

|

| 2日ほどくっ付けたまま硬化させてから剥がしました。 (そのまま通勤に使っていました) |

|

| 剥がしたベース部分の周囲をトリミング。 ところで ←は最近入手した電動工具です。 「アースマン」というメーカーの「マルチサンディングソー」というもので、 FRPの切断用に購入した物です。(ホームセンターで\7000前後) 今までFRPの切断には電動サンダーやジグソー、エアーソーを使用していましたが、どれで切ってもとにかく粉だらけになって閉口していました。 この工具は先端の「刃」の部分が左右に小さく振動して切断する工具で、 メリットはとにかく粉が飛び散らない事。 おかげで今まで必需品だった防塵用のマスクやゴーグルが不要なほど。 音に関してもサンダーやエアーソーより多少は静かなようです。 刃も金属用、木工用等数種類の刃が用意されており、刃の値段も1枚\300程度とお手ごろなのも◎ スピード調節も装備されています。 唯一の難点は「曲線切り」が難しい(出来なくはない)ところでしょうか。 |

|

| 剥がしたFRPのベースを車体にビス留めし、スタイロフォームを接着。 接着剤はホームセンターで売っている中でも強力そうなものを使用。 テープで仮固定しているところ。 |

|

| スタイロフォームとベースの隙間にはピッタリの厚さの木の板を接着して安定するようにしてあります。 | |

| 接着剤が固まったら車体から取り外し、FRPベースとスタイロフォームの隙間にスプレータイプの1液型発泡ウレタンを注入します。 1液型発泡ウレタンを使用する場合の注意点 ・密閉空間に吹き込むと中まで硬化し難い。 ・一度に厚塗りするとこれまたいつまでも中が硬化しない。 ・一部例外商品もありますが、基本的にはポリエステル樹脂を塗ると溶ける。 ・未開封でも長期保存がきかない。(開けても噴出してこない場合あり) 多くの1液型発泡ウレタンは硬化するのに「湿気」が必要なので 吹きつけ後、霧吹き等で「少量の湿気」を与えるとしっかりと硬化し易いです。 2液型の発泡ウレタンに比べ万能ではありませんが場合によっては便利な時があるので用途によって使い分けましょう。 |

|

| 翌日まで放置し、硬化が確認できたらカッターで大まかに余分な部分を切り取り、サフォーム、サンドペーパーで形を整えます。 | |

| ドアとの面合わせをするために車体に取り付けます。 ドアの開閉時に干渉しないように後ろ側を削って調整します。 詳細な寸法合わせはパテで行うので、この時点ではドア面より低く、ドアとの隙間は広めにしておきます。 |

|

| 上からノーマルフェンダーを被せて自走できるようにしなくてはならないので フェンダーの不要部分を切り取りました。 |

|

| フェンダーはこの後、ワイドフェンダーを製作する時のベースとするので 下部の切断ラインは正確に左右のフェンダーで揃えてあります。 ドアにはマジックで寸法を直接書き込んであります(笑) |

|

| スタイロフォームはそのままだとパテを付けられないので 発泡材用の樹脂を塗ります。 スタイロフォームは吸込みがあるので樹脂を2回塗り重ねます。 1回目は樹脂の粘度はそのままで塗り、ある程度硬化したら2回目はタルク等で粘度を少し高めて塗ります。 樹脂にはこの後のパテ作業での削り過ぎを防ぐ為に黒で着色してあります。 着色にはホームセンターで売っていた「セメント用の着色トナー」を混ぜてみました。 |

|

| 硬化した樹脂の表面を軽くサンドペーパーで足付けを行い 細部の寸法合わせや面の仕上げをパテで行っていきます。 初めはカーボンファイバーパテ(厚塗用)で大きなうねりや凹みを埋めていき、 その後はキメの細かいポリパテで均します。 |

|

| 車体に取り付け、ドアとの隙間と面合わせを精密に行います。 左右の寸法合わせも同時に行っています。 |

|

| ポリパテの最終段階。 いつものようにパテを吹付けて最終面出しをします。 希釈にはラッカーシンナー、アセトン、スチレンモノマーのどれかを使っています。 何を使っても特に差は無いので作業時に近くに置いてあった物を使用。 (今回はラッカーシンナー) ついでに溶かしたパテにセメント用の黒いトナーを混ぜて着色してみました。 この部品は当サイト初登場のカーボン繊維で製作する予定なので 完成品のイメージを掴む為、という意味合いもあります。 |

|

| パテを丁寧に削り、仕上がり具合を確認する為にゲルコートを塗ってみました。 製品用ゲルコート(黒)にパラフィン溶液と硬化剤を混ぜ、スチレンモノマーで希釈してスプレーガンで吹き付けてあります。 まぁ、缶スプレーでも普通の塗料でもサフェーサーでもいいのですが ゲルコート缶がたまたま近くにあったからというのが理由。 |

|

| マスター型の最終仕上げ。 スプレー塗りしたゲルコートのガン肌と、黒塗りした事によって見えるようになった微細な歪みを#600程度の耐水ペーパーで水砥ぎして均します。 これでマスター型の完成となります。 |

|

| 雌型を作る準備に入ります。 雌型の輪郭を安定させ、歪み等を防止する為に全周にわたってフランジを作ります。 マスター型の裏からベニヤ板とか塩ビ板をホットボンドで接着します。 そんなにガチガチに強度は要りませんが、ローラーでエア抜きした時に剥がれ落ちない程度にはしっかり付ける必要があります。 その後、離型ワックス掛け作業に突入。 |

|

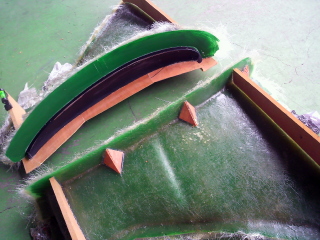

| ワックス処理を数回行った後、PVAを塗り、よく乾燥させてから型用ゲルコートを塗布します。 今回は刷毛塗りにしたのでゲルコートにタルクを混ぜて粘度を調整しました。 ある程度の厚みが必要なので2回塗りしてあります。 雌型は2分割にするので既に分割ラインにフランジをホットボンドで取り付けてあります。 |

|

| ゲルコート硬化後(半日から1日)積層開始。 #450マットを裂いたり揉んだりしながら貼り付け、慎重に気泡を抜きながら1層積層。 硬化した後、連続で3層程度積層。 厚みは型の大きさや形状、複製を何個程度製作する予定なのかによって変える必要があります。 樹脂はノンパラ樹脂を使用。 |

|

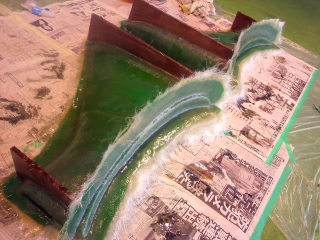

| 分割フランジ部の板を取り除き離型ワックス処理をします。 分割ラインはマスター型の角部を避け、1cm程度平面側に逃がしてあります。 雌型補強兼土台の板を切り出してホットボンドで仮付け。 また、フランジ部が反り返ってしまうのを防ぐ為の補強板も取付け。 |

|

| 同じように気泡が入らないように1層積層、硬化後3層積層。 補強板の接着にも#450を2層貼り、この時ノンパラ樹脂にパラフィン溶液を混ぜた物を使用し、余った樹脂も雌型全体にローラーで塗り付けておきます。 こうするこ事で表面がサラっと乾いて仕上がります。 (ノンパラのみだとなんとなくベタつきが残ります) これで雌型の積層が全て完了。 |

|

| 丸一日放置して硬化させた後、脱型。 分割型合体用のボルト穴をあけ、フランジ全周を前述のマルチソーで切り取り、全体を軽くゴムハンマーで叩いてマスター型から剥がします。 分割型なので特に苦労する事も無く剥がれてくれました。 型面にチヂミやピンホール等のトラブルもほとんど無いので水で良く洗い、 #320程度の耐水ペーパーでPVAの痕を研磨します。 本当は更に細かいペーパーで磨き、コンパウンド等で磨き込む方が良いのでしょうが、そこまでしなくても離型処理をしっかりやれば過去に脱型に苦労した事は一度も無いので、すぐにワックスがけ作業に突入。 |

|

| 離型ワックス処理を5〜6回行った後、PVAを塗って乾燥させます。 最終的にはカーボンで製作しますが、のちに作る予定のフロントフェンダーのマスター型を一部この部品で支えるので作業用に普通のガラスマットで1つ作る事にしました。(貼り込みの練習も兼ねつつ) なのでとりあえず黒の製品用ゲルコートを塗ります。 今回はスプレー塗り。 アセトンで20%程度希釈して吹付けました。 |

|

| 翌日まで硬化させ、角がキツイ場所に樹脂パテを少々塗り、 #450を3プライ積層。 一気に3層貼ったので、ノンパラの樹脂にパラフィン溶液を混ぜてインパラにしてあります。 |

|

| 丸一日放置して硬化させた後、脱型。 分割型なので分割部を外してグイっと引っ張ったら簡単に抜けました。 樹脂パテを入れておいたので角部の欠け等は無し。 |

|

| 周囲をトリミングして取付け。 上部には原型に空けた取付け穴が雌型に転写されているので 当然完成品にも穴位置が転写されています。 下部にはアルミで取付けステーを作って取付けました。 ドアとの隙間、面位置もほぼピッタリに出来上がりました。 |

|

| フロントフェンダー完成に合わせ、いよいよカーボン仕様製作開始。 まずは裁断。 必要な大きさの型紙を作り、それより大きめに繊維を裁断します。 繊維が解れてバラバラにならないように切断ラインにマスキングテープを貼り、テープの真ん中で切断します。 |

|

| メス型は離型ワックスを掛けて拭き取りまでしてあります。 繊維目が崩れないようにそーっと裁断した繊維を載せ、型になじませます。 周辺のたるんだ部分や折れ曲がる部分にマスキングテープを貼り、切れ目を入れて出来るだけ無理な力がかからないように逃がします。 終わったら繊維を外し、PVA、クリアゲルコートを塗布、1日放置。 |

|

| 積層はまずカーボンクロスを「高透明樹脂」で貼り、ある程度硬化させ、その後#450マットを2層貼りました。 カーボンクロス初体験の感想は・・・「難しい」・・・ 角に馴染まないのはある程度覚悟していましたが、問題なのは 「角に馴染んでいない、気泡が入っている」のが作業中さっぱり分からない事・・・。 極端に浮いていればなんとか分かりますが、気泡に関しては全く見えません。 苦し紛れに樹脂をドボドボ追加してはみましたが、手応えとしては・・・ 「これは失敗したな・・・」 と思いながらも一応ガラスマットを2層、普通の樹脂で積層し硬化待ち。 |

|

| 1日置いて脱型。 ←は周囲のトリミングが終わり型の分割部に出来た段差を削ったところ。 一見、まぁまぁうまく出来たようにも見えますが・・・。 |

|

| 角部はご覧の通り。 左右合わせてこの位の欠けが5〜6箇所あり、細かい気泡もけっこうあります。 ホントは欠けた部分にパテを入れてさっさと塗装して終わりにしたいところですが、折角の高価な材料が無駄になってしまうので、なんとか補修を試みます。 ←画像では既に修復作業に入っており、欠けた部分に 「クリアゲルコート+パラフィン溶液+硬化剤」を注射器、またはスポイトで少しずつ注入しています。 |

|

| 欠けた部分をゲルコートで埋めても形状は修復できますが、そこにカーボン繊維があるわけではないので白っぽくなって違和感が残ります。 この部分の修復方法は以前にどこかで見聞きした方法なのでうろ覚えでの作業になります。 半透明が目立つゲルコート部と欠けの修理部に「薄く」「黒」を塗装します。 原色の黒そのままだとすぐに染まってしまい、ただの黒になってしまうので、 黒をクリヤーで薄めた塗料を使用しました。 スプレーガンのパターン幅を狭く、吐出量も絞って薄く何回にも分けて塗ります。 最後の方はいわゆる「ボカシ塗装」にして周囲と馴染ませ、あとは全体にクリヤー。 近づいてよ〜く見ればバレますが、1mも離れればほぼ分からなくなりました。 めでたしめでたし(笑) |

|

| クリヤーを艶々に塗った後、穴あけ、ステー付け、フェンダー固定用のアンカーナットを付けて完成。 車体にしっかり固定。 この位離れると、もはやカーボンなのかただ黒いだけなのか全く分からない(笑) |

|

| フェンダーを付けた時点で三分の二は見えなくなり、サイドステップとつなぐサイドカバーが完成してしまうと、わざわざ覗き込まないと見えなくなる部品。 |

|

| 戻る | |