| 「上系」のエアロは概ね完成に近づいたので、「下系」のエアロに着手します。 フロントのアンダーパネル。 以前にも2回製作しましたが、どちらも殆どただの板状のシンプルなもの。 今回はもう少しだけ手の込んだものを製作します。 今回、エアロ製作当初からバンパー下面とサイドステップ下面には50mmの寸法差を設けてあり、50mm厚のアンダーパネルをバンパー下に取り付けることでアンダーボディーが平らに繋がるようになっています。 なのでとりあえず50mm厚のスタイロフォームを買ってきてバンパー下に差込み、適当に切ってみます。 定尺だとちょっと幅が足りないのですがこれはあとで継ぎ足しします。 センター部の突出量は100mm。ホントはもっと出したいところですが、とりあえずこの位でやめておきます(笑)。 |

|

| 早速削ります。 色々考えているような考えていないような・・・。 ←でもって下面はこんな感じ。 |

|

| ひっくり返して上面はこんな形に。 ここまで掛かった時間は3日。 といってもお昼休みにやっているだけなので 50分X3日で 150分。 つまり2時間半。 サフォーマーと#80のペーパーを使用。 |

|

| 大体仕上がってきたので、足りなかった幅を延長。 とりあえず50mm位貼り付けてみます。 貼り付けには「スチのり」を使い、固まるまで「竹串」を突き刺しておきます。 最終的にはこの段階の張り出しは10〜20mm程度にしておき、後付けでアタッチメントを製作して取り付ける予定。 |

|

| 付け足し部の削り作業を終えたら樹脂で固めます。 いつものように「発泡体用樹脂」にセメント用トナー(黒)を混ぜたものを塗っていきます。 ←外が寒いので自宅の部屋で周囲をマスキングして作業。 なんとも犯罪の匂いがしそうな作業風景ですが、実際には樹脂の臭いが充満しています(笑)。 |

|

| かなりの大きさなので樹脂コーティングだけでパテ作業をするには少々不安。 とりあえず#380マットを2プライ積層して強化しておきます。 使用したマットはウイング製作時にロール購入した「エマルジョンマット」で、表面が白っぽいのはこのマットの「糊」の成分が原因だそうです。 |

|

| と、本来ならば上記をパテ仕上げしてマスター型完成!の予定でしたが、作業中に暑い季節になり、「暑いと大変だから涼しくなったら再開するかぁ」と4カ月屋外に放置して置いたら・・・ 歪んじゃいました(笑) 再起不能って程ではないですが、全体の歪みをパテで直す気にはとてもなれなかったので廃棄に決定〜。 新たに作り直すことにしました。 同じ方法ではつまらないので今度は「木型」に挑戦します。 最終仕上げにはパテも使用することになると思いますが、使用量は最小限で済むはずです。 |

|

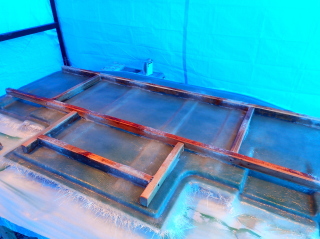

| 削りやすい木材ということで選んだのはSPF材。 ホームセンターで安価で手に入り、サイズも豊富です。 これの2x8材910mmを3本、土台にする大きな板は5.5mm厚ベニヤ。 一般的にはコンパネとかの厚めの板の方が土台には向いていそうなイメージですが、厚い板は補強を入れても板の反りや歪みを押さえるのが難しく、平面をキープするには薄めの板に角材で補強した方が簡単です。 材料費も抑えられるし、切断なども楽なので良いです。 前述のSPFは歪みや反りが多いので、なるべく変形がないものを選定して購入しています。 接合には接着剤等は一切使わずコーススレッドのみで固定しています。 木材には造型時の作業性を良くするために10cmのマス目を入れています。 |

|

| スタイロフォームと違って硬いので削るのは大変になるかなと思っていましたが、ディスクグラインダーにペーパーディスクを付けたものとベルトサンダーで削るとあっという間に削れてしまいます。 細部の手削りでも#60位のペーパーならそれほど苦にならずに削れます。 |

|

| 形状が確定したので垂木等で補強を追加し、表面を樹脂でコーティングします。 さすがにこの作業は屋内では出来ないので、建設途中のガレージにブルーシートを張り、投光器を点けて作業しています。 既に夜は氷点下になる地域ではありますが、風が入ってこないので投光器の熱で何とか樹脂は硬化するようです。 簡易の作業場ですが作業後に道具を全部片付けたり掃除したりしなくて済むところがいいですね。 職場で作業していた時は作業後の掃除に1時間位かかっていましたから。 |

|

| ビスを打った箇所と木材の合わせ目には予めカーボンファイバーパテをしごいて塗って埋めておき、その後全体にポリパテを薄く塗っておきます。 これは特に凸凹を均すという意味合いではなく、微妙なラインを出して仕上がり具合を確認する為に行っています。 |

|

| 下面は面積が広いのでいつものようにパテを溶かしてスプレーガンで吹き付けました。 友人から100Vのエアーコンプレッサーを頂いたので自宅でガン吹きです。 市販のポリパテと積層用樹脂を同量位で混ぜ、樹脂がノンパラなのでパラフィン溶液を少々追加し、アセトンで希釈したものに樹脂用の硬化剤を3%入れたものを3回程度吹きました。 硬化後全体を#240で水研ぎしてマスター型は完成です。 早速積層準備を開始し離型ワックス処理を3回施し、分割用フランジを作っていきます。 |

|

| フランジ作りには以前にも使用した、発泡材にテープが付いている 「シーリング用バックアップ材」を使います。 以前使った時は10mm角のものしか無かったので3段に重ねて使いましたが、今回ホームセンターに買いに行ったら15mm角の物があったのでこちらを購入。2段重ねで使用します。 このテープ、意外と強力でワックスの拭き取りさえしっかりしてあれば作業中に剥がれてしまう事はほとんどありません。 結構な曲線でもフィットする柔軟さもあります。 あまりキツイ曲線の場合には外側にカッターで切り込みを入れて対処します。 |

|

| このテープをメス型の分割ラインに貼り付け、積層面にアルミテープを貼ります。 アルミテープも二重に貼り付けるとかなりしっかりしたフランジが出来上がります。 |

|

| 型用ゲルコートを塗布。 スプレーガンで吹き付けなのでアセトンで30%位希釈しています。 ゲルコートが固まったらエア噛みしそうな角部分にタルクと積層用樹脂を混ぜたパテを刷毛でのせておきます。 |

|

| 周辺フランジにまず2プライ、全面に2プライ積層したところで一旦硬化させ、その後さらに全面に2プライ積層しました。 いつもは#450マット3プライで終わらせるのですが、現在手持ちの繊維が#380のエマルジョンマットしかないので1枚余分に貼っています。 |

|

| ある程度硬化したら補強用の木材を取り付けます。 垂木を適当に切ってマット2層で接着します。 |

|

| 浅い型なのでうっかり脱型してしまわないように注意しながらひっくり返し、今度は上面の作業に入ります。 分割フランジに使用したスポンジテープ、アルミテープをきれいに取り除きます。 |

|

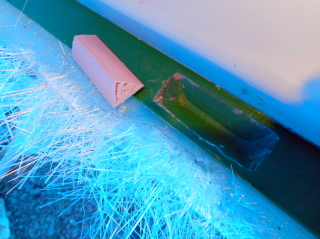

| フランジ作りのところでは触れませんでしたが、上下の型がズレないようにする為のホゾを作ってあります。 分割フランジのアルミテープの上に断面が三角の「発泡面木」を小さく切ったものを取り付けて積層してあります。(画像左、ピンクの物) これはコンクリートを型枠に流し込む時に角部分に使用するもので、ガレージ作りの際に使った物の残りを使っています。 尖っている部分はペーパーで少し丸くしておきました。 こちらもきれいに取り除いた後、マスター型と出来上がったフランジに離型ワックス処理をします。 |

|

| 上面も同じようにPVA、型用ゲルコートを塗り、4プライ積層します。 ←これやってるの大晦日の夜です・・・。 |

|

| 年は変わって2017年元旦。 上面の補強も貼り終わり、メス型の積層が完了しました。 ホントはこの状態で2〜3日放置しておきたいところですが、 ちょっと急いでいるので半日程天日干しして早速脱型作業に入ります。 |

|

| 型の周囲に型合わせ用のボルト穴を開け、外周をサンダーで切り落とします。 上下の型の境目にプラスチックのヘラを差し込んで隙間を広げ、隙間から水を流し込んだりしながら全周にわたって少しづつコジっていくと、ある瞬間に「バコっ」と外れます。 メス型の仕上がり具合は縮みやエア噛み等もなく良好。 なので特にペーパーがけや磨きも無しでいきなり離型ワックス処理を行います。 離型ワックスは5回、その後PVAを塗って乾燥させます。 |

|

| まずテスト用に一枚、ステー類の採寸や強度の確認の為に作りました。 ゲルコートを使うのも無駄なので、積層用樹脂にセメント用トナー(黒)を混ぜたものをメス型に吹き付けて硬化させ、その後#380を2プライ積層。 抜いてみるとゲルコートと遜色無い仕上がり・・・。 塗装仕上げにするならゲルコート要らないかも? で、肝心の強度ですが、#380を2枚だけではペラペラで強度不足の様子。 特にバンパーにボルト留めするところはこの倍くらいは厚くしないダメかな? ただ、重量はこれ以上あまり重くしたくないのでコアマットや補強芯を入れて対応しようかと思います。 バンパーに合わせてみましたが、問題なくピッタリ。 固定用のボルト穴を位置決めしてバンパーに穴を開けておきます。 |

|

| アンダーパネルを取り付ける際にバンパー裏側に手を入れる事が出来ないので予めバンパーに固定用ナットを取り付けておきます。 穴を開けた鉄の板にナットを溶接したものを用意し、バンパーに接着します。 接着にはガラスマット2プライかぶせ、ついでにアンダーパネルを取り付ける幅と同じ位の範囲も同じように2プライほど貼ってバンパー本体も補強しておきます。 アンダーパネル新設に伴いカナードも新型を製作するので、元のカナードを取り付けていた穴もガラスマットで塞いでしまいます。 積層作業は歪みを防止する為、バンパーメス型の中にバンパーを入れて行っています。 |

|

| テスト用のパネルの検証を踏まえ、本番用のアンダーパネルを作ります。 先ずは上面から。 全面をエマルジョンマット#380を3プライ、取り付け部は#380を5プライに#200クロスを2プライ。 取り付けボルトの位置には0.8mm厚の鉄板に穴を開けたものを埋め込んで補強しておきます。 |

|

| 下面の積層準備。 #380を2プライでは剛性不足なのでコアマットを挟みます。 使用するのは3mm厚のハニカムコアマット。 蜂の巣状に模様が入っているスポンジのようなものです。 裁断は離型処理前に済ませておきます。 |

|

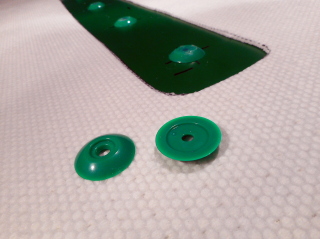

| アンダーパネルに取り付けるブラケットのボルト位置を正確に割り出し、ボルトの頭が出っ張らないようにする加工をしておきます。 ボルト位置に「測量用釘」に使用するらしいプラスチックのワッシャーをメス型にホットボンドで固定します。 このまま積層すれば成形品ではこの形に凹んで仕上がるのでボルトが飛び出さずに済みます。 ワッシャーには穴が開いていますが、ここはホットボンドを流し込んでからカッターで削いで平らにしてあります。 |

|

| 下面の積層が完了しました。 #380×2プライ、3mmコアマット、#380×1プライ、前の方だけ#200クロス。 面積が広くて大変だとこぼしていたら珍しく、というかFRPを始めて十数年経ちますが、初めてカミさんが手伝ってくれるというので助手を頼んでしまいました。 MR-Sの一件でちょっと機嫌を取っておこうという企みなのでしょうか(笑) ともあれ二人がかりなので手順を教えながらでも順調に作業出来ました。 手持ちの樹脂の残量がかなりギリギリというか微妙に足りず、相当樹脂を搾って延したのでその分軽く仕上がるといいのですが・・・。 |

|

| 脱型してみましたが、思いのほか重く、剛性的にも期待していたほど出ていない感じ。 なんとか軽く作れる方法を色々を考察し、ちょっと良さそうな方法を思いついたので時間が出来たらもう一枚作ってみる事にします。 今はとりあえず取り付けて走ってみないと効果があるかどうかも分からないので取り付け作業へ。 バンパーにボルト留めして固定し、フレームからのステー類の採寸をしているところ。 |

|

| 今回のアンダーパネルは可能な限り路面に近くなるように作ってあり、コーナーでは路面に擦る事が前提です。 どの位置をどの程度擦るのかは走ってみないと分からないので、ここら辺を擦るだろうと予測している位置には削れてもいいように木材を取り付けておきます。 擦った時に引っ掛からないように角は丸く削っておきます。 位置はアンダーパネル最外部、50mm幅、厚さ6mmの檜板をボルトで固定。 ここは元々4mmの段差をつけて作ってあり、この位置でオッケーなら鉄板かステン板を取り付けて火花を撒き散らそうと目論んでおります(笑) |

|

| 出来上がったので早速試したくなり、筑波サーキットへ。 とある走行会にエントリーし、2本走行。 結果は・・・。 ん〜、特に変わりなし。 実は前の月にアンダーパネル無しで筑波を走ったのですが、フィーリング、タイム共に特に変わらず・・・。 やはりウイングの時と同じでダウンフォースなるものの存在を今回も体験する事が出来ませんでした。 前回走行時より気温も高めでしかも助手席を装備するルールの中で同じ位のタイムなら実質はタイムアップと言ってもいいかもしれませんが微妙〜。 (シートとアンパネで30kg以上積んでますけど) まぁもぎ取れなかったからいいか。(165km/h程度の最高速でもげたらそれはそれで問題ですが(笑) |

|

| 実際のところ効果は元々それ程期待していなかったので(笑)気にしない事にして(?)もうひとつ問題が。 本当は地面を擦り、カリカリカリっと音を立てながらカッコ良くコーナーを抜ける予定でしたが・・・ 擦らない!! 結構ヤバ目のクリアランスで決めたつもりがカスりもしない・・・。 ←極めて昭和的な車高測定方法ですが(笑)この位です。 木材の部分で48mmですがこれでも擦らないんですねぇ。 筑波に行くまでの一般道では路面の凸凹がある度にヒヤヒヤしながら走行していて、実際4〜5回は擦ったんで期待していたのですが・・・。 ちょっと色々残念なアンダーパネルになってしまいました・・・トホホ。 |