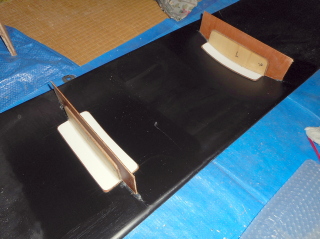

| GTウイングも新たに製作します。 もちろん今風に「吊下げ式」を採用。 前回のGTウイング製作ではウイングステーは手持ちの市販品を使用しましたが、今回は吊下げ式にするのでステーも新規に製作します。 まずは2.3mmベニヤで寸法取りします。 ウイングの高さや前後位置等を何度も検討しながら形状を決定します。 個人的には2014モデルのウイングより2013モデルの方が好みなので 「そんな感じ」になるようなデザインにしました。 |

|

| 決定した形状を5mm厚のMDFボードに写して切り出します。 ボードは2枚重ねてボルト留めして10mm厚にしてあります。 この厚みがそのまま完成品の厚みとなります。 空気抵抗を低減の為、前側は綺麗に丸みを付けて削ってあり、 後ろ側(ちょっと色が違って見える部分)はテーパーに削ってウイング下面に流れる空気を整流するようにしてあります。 |

|

| 形が出来上がったので、一旦2つに分解してゲルコート(黒)にパラフィンを混ぜたものを塗装。 乾いたら今度は2つのマスター型の間に2.3mmベニヤを挟んで木工用ボンドで接着してしまいます。 このベニヤ板部分がメス型の分割フランジとなります。 ボンドが乾くまではボルト固定&位置決めしておき、しっかり貼り付いたらボルトを外してしまいます。 ボルトの穴には油粘土を押し込んで塞ぎ、離型ワックス処理を行います。 |

|

| 離型ワックスは5回位。 その後PVAを塗って乾燥させ、型用ゲルコートをスプレーガンでたっぷりと塗ります。 翌日まで待ち、隅部に樹脂とアエロジルを混ぜた樹脂パテを入れて#450マットを3プライ貼りました。 今回、モノは小さいのですが、成型品の積層枚数が多く、かなりの発熱が予想されたので「型用低収縮低発熱タイプ」の樹脂を使用しています。 |

|

| 片面が終わったらひっくり返して同じように積層。 その後またひっくり返して補強を入れます。 適当な角材を適当に切り、適当にホットボンドでメス型に貼り付け、 適当に2プライほど積層します。 裏も同じように処理します。 |

|

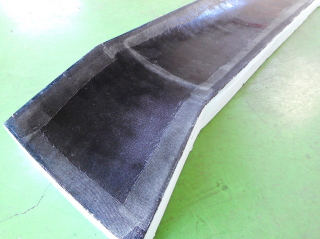

| 画像有りませんが、メス型を脱型し、離型処理して積層開始します。 1枚目はカーボンクロスを貼ることにしました。 インナーフェンダー製作時にけっこうなエア噛みをした苦い経験から慎重にいきます。 クリアゲルコートを吹付け、1日放置して硬化させ、低収縮の積層用樹脂を刷毛で軽く塗って半硬化状態になるのを待ち、ベタ付いた状態になったところでカーボンクロスを載せて指でゴシゴシとメス型に馴染ませていきます。 もうこれでオッケーとなったら刷毛で樹脂を含浸させて再度硬化待ち。 |

|

| 硬化後、#450マット、ロービングクロスを交互に積層し、トータル6プライ。 これでウイングステー本体は12プライ+接着用マット1プライで13プライになる予定。 |

|

| で、脱型してみましたが・・・。 思いっきりエア噛み・・・。 こんなになってしまっては使い物にならないので作り直す事に。 今度はカーボンクロスを貼ったらすぐにガラスマットで押さえてしまう作戦に切り替えます。 |

|

| 相当しつこくエア抜き作業をして積層しましたが、 ←脱型してみるとご覧の通り・・・。 もっとひどくなってる! ほぼ全周エアの層になってしまいました。 久々に「高価なゴミ」を作ってしまいました(笑) にしてもカーボンクロスってこんなに貼り難いんですかねぇ。 貼ってる時はエアが入っているのを確認出来ないし樹脂パテ入れるわけにもいかないし、さてどうしたもんでしょう? 誰か詳しい方教えて下さいm(_ _)m |

|

| これ以上時間を掛けていられないので、とりあえず黒ゲル+マットで作り直し。 もちろんロービングクロスも混ぜ込んであります。 さすがにいつもの仕様だと気泡がはっきり見えるので角欠け無し。 う〜ん、はじめからこっちでやれば良かった(笑) |

|

| また同じ作業をするのも飽きてしまうので、失敗したカーボンクロス仕様も使ってステーを完成させてしまいましょう。 周囲を削って整えたらメス型とステーの表側に離型ワックスを塗ってそのまま拭取らずにステーを押し込みます。 きっちりに切ったガラスマットを置き、樹脂を塗ってメス型を合わせてボルトで固定して接着します。 |

|

| 硬化したらメス型から取り外し、カーボン仕様の欠け部分をパテで修復。 サフェーサーを塗り、黒に塗装。 これでやっとウイングステーの完成! 「スワン」の首部分はデザイン重視で細めに作ったので強度が心配でしたが、捻ったり体重をかけてみても特に問題ない様子。 トランクに固定し、ウイング本体で繋がればさらにしっかりするでしょう。 |

|

| 今度はウイングステーをトランクに固定するブラケットを作ります。 ステーの位置決めをし、軽くホットボンドで固定。 樹脂の収縮を考慮してステーのトランク側より上側を若干狭くして固定してあります。 上側がグラグラしないように全ネジを使いナットでしっかり固定しておきます。 次にアルミテープをトランクとステーに貼り、FRPを貼り付けていきます。 ステーの厚みが10mm強あるので同じくらいになるように、数回に分けて10プライ積層しました。 |

|

| 硬化したらトランクから取り外し、周囲を切り揃えてトランクにボルト留め。 当然隙間などは全く無く、ピッタリとフィット。 ウイングステーにも穴をあけて装着。 ブラケットの表面仕上げとトランク裏の補強はとりあえず後回しにして、ウイング本体の作業に取り掛かることにします。 |

|

| 断面形状はまた「JavaFoil 」で作成するとして、まずサイズの確認をします。 以前製作したウイングを引っ張り出してきて検証してみます。 このウイングは全幅1810mm、中央部幅430mmですが 車体に合わせて全幅はあと50mm拡大、中央幅はちょっと広すぎて後方にはみ出し過ぎなので縮小して300〜320mm辺りが丁度良さそうです。 |

|

| 断面形状をJavaFoilで作成し、プリントアウト。 それをベニヤ板に糊で貼り付けてゲージを作り、更にそのゲージを元に削り作業に使うゲージを作ります。 あらかじめ上下に分割したコンパネにゲージの輪郭を写して切り抜きます。 このゲージを使用してウイング上面、下面の形状確認をしながら仕上げていきます。 |

|

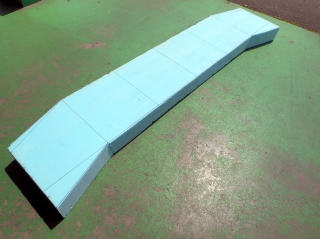

| 今回はスタイロフォームを削り出してマスター型を製作します。 ウイング全高が70mm位になる計算になり、かなり厚めのフォームが必要で、ホームセンターを片っ端から当たるも全滅。 ネットで探してみても在庫切れのお店ばかりで困っていたところ、Kskサーキットで知り合った友人から「何ミリだか知らないけどかなり厚いフォームがあるよ。要る?」との申し出。 受け取ってみるとなんと100mm厚! しかも未使用の1820X910の定尺! 早速必要な形に切り出して作業に突入します。 |

|

| まずは上面から削ります。 最初の方はかなり削り込みますが、サフォーマーよりワイヤーブラシで削った方が効率よく進みました。 ある程度形になってきたらゲージを当てながらサンドペーパーで少しずつ調整していきます。 マスター型は仕上げにガラス繊維を1プライ、パテで精密仕上げをするので、ゲージとスタイロフォームの間に少しだけ隙間が出来るくらいに仕上げます。 |

|

| 上面がほぼ仕上がったので少し足りなかった全幅を調整します。 20mm厚のスタイロフォームを切り出し、外側に貼り付けます。 接着には「スチのり」を使用し、ズレ防止に竹串を突き刺しておきます。 のりが固まったら削って面を合わせ、竹串はツライチで切り落とします。 これで1820mm+20mm+20mmで1860mm幅のウイングになりました。 最終的には翼端板を取り付けるので、総幅1870mmになる予定。 |

|

| 下面の削り作業に入る前に上面を先に固めてしまいます。 これはひっくり返して作業する際に、せっかくきれいに仕上げた上面部が破損しないようにする為と、下面まで仕上げてしまうと全体の厚みが薄くなって変形や反り等が出てしまうので、それ防ぐ為でもあります。 発泡材用の樹脂(ノンパラ)にセメント用トナーで着色したものを刷毛塗りしました。 |

|

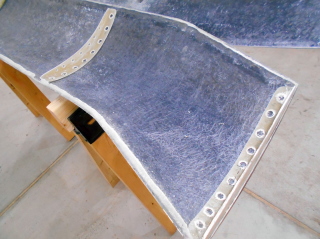

| 樹脂だけではまだ弱いのでガラスクロスを貼っておきます。 別な工作で余っていた#200クロスを継ぎ接ぎしたので多少デコボコしてしまいましたが、最終的にはパテ処理するので問題なし。 |

|

| ウイング下面も8割方削ったところで確認の為に車体に仮装着。 車幅ぴったりのウイングはイイかんじ♪ ちなみに現状ではかなり軽く、養生テープだけでラクに吊下げておくことが出来ます。 これなら下面にクロスを貼ってもたいした重さにはならないと思われるので、きれいにクロスを貼る事が出来ればメス型無しのワンオフ仕様も可能かも? スタイロが詰まっている分、表面のクロスは1プライでも問題はなさそうな気がします。 |

|

| 下面も削り終え、上面と同じように処理しますが、 さすがに薄くなってきて変形の恐れが出てきたので補強をします。 40mm角程度の角材をホットボンドで上面に固定。 これで下面の処理中に反ったり捻れたりするのを防止します。 |

|

| 下面にスタイロフォームが溶けない樹脂を塗布。 | |

| 樹脂が固まったら#450マットを1プライ積層。 | |

| ここからいつものようにパテでの仕上げ作業に突入するわけですが 毎回大量のパテを消費するので、今回はコストの安いパテを使用してみます。 ←いわゆる「壁パテ」 普通は屋内の壁の補修等に使われるものです。 一袋10kgの粉状のもので、水と混ぜて適当な粘度で使用します。 一袋二千円もしなかったかな?リフォームに使った残りを使います。 この「GLパテ」というのは下塗り用のパテで、厚塗りが出来、痩せが少ないタイプです。 |

|

| GLパテは安いし厚塗りも可能だし削りもラクで結構なのですが、やはり石膏系なので脆いし、最終処理にはちょっと不安が残るのでマスター型の仕上げにはポリパテを使用します。 石膏系にいきなりポリパテでは密着が悪いような気がするので、一旦表面にポリエステル樹脂を塗って固めてしまうことにしました。 ノンパラの樹脂を刷毛塗りしますが、少し吸い込ませて硬化させたいので、アセトンで少し希釈してあります。 |

|

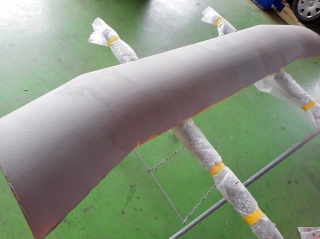

| 樹脂が硬化したらカーボンファイバーパテを全面に塗ります。 寸法的にはGLパテで八割方出来上がっているので、それほど厚塗りせずに済みました。 |

|

| #60とか#80とかの粗目のサンドペーパーで慎重に削って仕上げます。 前側のエッジと下面を特に重点的に、上面と後端部はまぁそこそこに。 |

|

| いつもだと最終仕上げにポリパテを吹き付けてサフェーサー、 トップコートを塗って仕上げといった工程ですが、程々に仕上がっているし、工期短縮の為、いきなりトップコートを吹き付けました。 今回使用したトップコートはゲルコートにパラフィンとスチレンモノマーを混ぜて自作したものではなく、ソレ用に出来上がっている専用品です。 まぁ特に違いも無いと思いますが、たまたま以前購入したものが余っていたから使用しただけです。 硬化後に表面の塗り肌を#600程度で水研ぎしてマスター型完成です。 |

|

| 表裏共に離型ワックス処理を5回。 フランジはいつものように2.3mm厚のベニヤ板をホットボンドで付け、割り箸で補強。 大きめの隙間には油粘土、少々の隙間はワックスを入れて埋めます。 |

|

| PVAを塗ってよく乾かしたら型用ゲルコートを塗布。 今回もスプレーガンで塗ったので、アセトンで10%程度希釈しています。 |

|

| ゲルコート塗布翌日からメス型積層開始。 まずフランジ部に細切りのマットを2プライ、その後全体に1プライ貼って硬化待ち。 硬化後に全体に2プライ貼って硬化させ、補強の木材をマット2層で固定して上面の積層が完了。 基本、ノンパラ樹脂で積層していますが、補強材を貼り付ける際にパラフィン溶液を混ぜてインパラにし、全体的に塗っておきます。 気温が高い日もあったので25℃を超える日は遅硬化タイプの硬化剤、25℃以下の日には通常の硬化剤を使用し、分量も適宜調整しています。 |

|

| 上面が硬化したらフランジのベニヤ板を取り除き、下面の作業。 離型ワックスを塗り、フランジ部は拭取らずに残し、PVA、ゲルコート塗布。 ところで、下面にゲルコートを塗ろうと思ったら型用ゲルコートの残量が少なかったので、やむなく製品用ゲルコート(黒)で代用。 なのでメス型上下で色が違います(笑) 積層は全く同じで、フランジでトータル5プライ、全面3プライ、補強板を取り付けて完了です。 |

|

| 二日位置いて硬化させ、脱型。 扁平な型なので簡単に抜けましたが、珍しくマスター型が破損しました。 ワックスの効き云々ではなく、単純にFRPと壁パテの密着があまり良くないようで、その部分からペロリと剥がれてしまいました。 もちろん、メス型に残ったパテは離型ワックスがしっかり効いていたのですんなりと剥がすことが出来ました。 メス型内部はピンホールやちぢみも発生しておらず良好な仕上がり。 |

|

| 全面を耐水ペーパー#600で軽く研磨して離型ワックス処理に取り掛かります。 これは型を磨くという意味合いではなく、ペーパー傷が少しある方がワックスが残って離型し易いような気がしてやっています。 作業は自宅の工作部屋(実はリフォーム中の和室)で行っています。 リフォームついでに本棚とかも作ったりしているので超忙しいです・・・。 |

|

| 離型処理は数日かかるので、その間にブラケットの製作に取り掛かります。 ウイングとステーを繋げるブラケットはトランクのブラケットのように一品物で貼って作ってもいいのですが、ウイング本体が完成してからじゃないと作業出来ないので、時間のロスを考えて同時進行でいきます。 幸い、ウイングのマスター型の上面は無事だったので、車体からステー幅、位置を採寸してベニヤ板でブラケットの形状を作り、ウイングのマスター型にホットボンドで接着します。 ブラケットは左右に分かれる分割型になるので、真ん中のフランジもこの時点で用意しておきます。 |

|

| 離型ワックスを掛け(木材はそれほど張り付かないので2回だけ)PVA、 型用ゲルコートを刷毛塗りして積層。 #450マット3プライと補強板取り付け時に2プライの計5プライ。 ←硬化したのでマスター型から剥がしたところ。 |

|

| 分割型固定用の穴を開け、周囲をサンダーで切り取り脱型。 型用ゲルコートの手持ちが少なく、薄めに塗ったのでところどころ「縮み」が出来てしまいましたが、修復するのも面倒なのでこのまま。 積層時はワックスとか詰めて誤魔化すことにします。 |

|

| 離型処理が終わり、ゲルコートを塗って硬化後に積層。 ところで、今回は諸事情により36℃超えの猛暑の真昼間に野外で積層する事になりました。 もちろん日陰での作業ですが。 硬化剤は遅硬化タイプを使用し、量も0.5%まで落としましたが硬化が早いこと早いこと・・・。 ちまちま貼っていると脱泡が間に合わないので、樹脂を必要量作り一気に2プライ積層。 樹脂に硬化剤を混ぜてから作業完了までにかけられる時間はこの面積で正味10分程度。 脱泡ローラーを全力疾走(?)で掛けてエア抜きしました。 |

|

| ブラケットは小さく、時間が掛からないのでそれほど慌てて作業しなくても済みましたが、それでも積層が終わって20分程度でもうカチカチ。 ブラケットは#450を4プライずつ。 ウイング本体は出来るだけ軽く作りたかったので#380を2プライ、樹脂量もギリギリで積層してあります。 |

|

| 翌日脱型。 まぁこの形状なのでペロっと抜けました。 上下を合わせて接着すれば問題ないと思いますがウイング本体は#380で作ったのでかなり薄く、さすがにフニャフニャ。 その分軽さは文句なしで、まだ計測はしていませんが、以前作ったウイングの重さの半分とは言いませんが2/3程度にはなったかも。 |

|

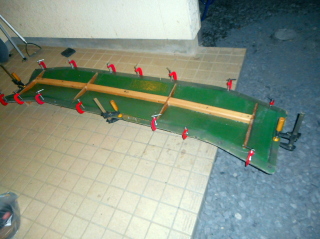

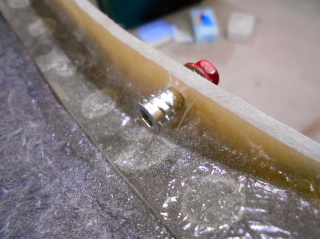

| さっさとウイングを貼り合わせて完成!と言いたいところですが、 あまりにも薄く作った為、貼り合わせる「糊代」部分が全く無く、接着が困難になってしまいました。 前作のウイングでは周囲に帯状に繊維を貼り増して厚みを稼ぎましたが、それだと重量が余分に増えてしまうので今回はちょっと違った方法で。 周囲を整えた成型品をメス型に入れ、フランジ部分にアルミの平板をクランプ。 板は成型品側に10mm程度はみ出すように取り付けてあります。 ←このようにメス型を立てて成型品とアルミ板の間に短繊維を混ぜた樹脂を押し込んでいきます。 |

|

| 硬化後にアルミ板を剥がすとこのように10mm程度の接着代(しろ)が出来ます。 これを繰り返して全周に作るわけですが割と面倒で、成型品を積層する際に一緒にやれば良かったなと・・・。 |

|

| ともあれ接着です。 下面に作った合わせ目にFRP接着用弾性パテを盛り付けてメス型に入れ、これまたメス型に入れた上面を載せてクランプします。 パテははみ出す位に多く盛るので、メス型の内部とフランジ部には離型ワックスを塗りつけて拭き取らないでおき、張り付かないようにしてあります。 |

|

| 一晩程度置いて硬化を待ち、メス型から取り出しました。 ブラケットを仮置きしてフィット具合も確認。 ところで上面部のブラケットを取り付ける場所の裏側には#450を1プライ貼って補強してあります。 |

|

| ブラケットをウイング本体に接着し、更に軟質母材用リベットを打ってしっかりと固定します。 位置決めをしてウイングステーに取り付け。 |

|

| ウイングの最後の部品、翼端板を作ります。 平板なら型も何も作らずにすぐ出来るのですが、今回は翼端板も中空の貼り合わせにするのでマスター型から製作します。 といってもウイングステーと同じようにMDFボードで作るので簡単ですけど。 5.5mm厚のボードを必要な形に切り出し、取り付けボルト用の穴を大き目にあけます。 この穴は完成品ではヘコミになり、ボルトの頭が出っ張らないようにする為の加工です。 穴の周りは軽くアールがつくように削っておきます。 左右同じものを使うので左右対称に2枚用意します。 表面処理は塗装のみで簡便にしました。 |

|

| 仕上げたボードをプリントベニヤに木工ボンドで貼り付け、 更に変形防止の為に12mm厚の合板に貼り付けます。 で、離型ワックス処理に入ります。 |

|

| ウイング本体はサフェーサーを塗って塗装の準備。 翼端板取り付けの為の穴は既に開けてあります。 中央の大きな長穴はウイングの中に落ちてしまったリベットのピンを撤去したり、翼端板取り付け用のナットの固定などをする際にやり易いだろう思って開けてあります 。 |

|

| 翼端板のマスター型に型用ゲルコートを塗り、#450マット4プライ積層。 脱型して成型品を作る為に離型ワックス処理。 |

|

| #380マットを2プライ積層して硬化後脱型。 周囲には少々樹脂パテを入れてあり、接着用の幅をかせいでいます。 |

|

| 左右同じ形なので同じメス型で2セット作ります。 貼り合わせるので周囲を切り揃え、取り付け穴付近も裏側になる方を削り込んでピッタリと合わさるように加工します。 |

|

| 全周と取り付け穴付近に接着用軟質パテを塗って貼り合わせ、クランプで固定。 取り付け穴には穴を空けてボルトナットで閉めこんで固定します。 |

|

| ウイングパーツは最終仕上げに突入したので追加作業です。 ウイングを仮付けした時にトランクがベコベコしてしまい、ウイングがかなり揺れるので補強を入れます。 取り付け穴周辺の裏骨を広めにサンダーで切り取ります。 表のパネルを切らないように細心の注意で。 |

|

| 裏骨と表のパネルを一体で接着出来るように範囲を決め、 まずマスキングテープを貼ってからアルミテープを貼ります。 隙間とか大きいですが基本的にアルミテープを重ねて貼る等で塞ぎ、 何もない部分にはボール紙とかで土台を作ってアルミテープ。 |

|

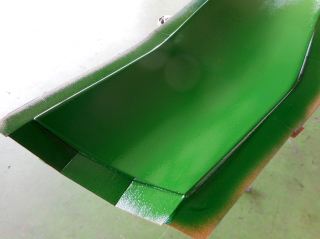

| ワックスも何もなしでFRPします。 #450を2プライ、薄手のクロス1枚を積層しました。 塗装するのが面倒だったのでセメント用トナーで着色しましたが、 「黒」を切らしてしまっていたのでとりあえず余っていた「緑」を・・・。 樹脂にはトナーの他にパラフィンを混ぜてあります。 |

|

| 硬化後剥がして周囲を切り取って仕上げ、トランクに接着します。 接着には3Mのパネルボンドを使用。 固まるまでボルトとナットで固定しておきます。 |

|

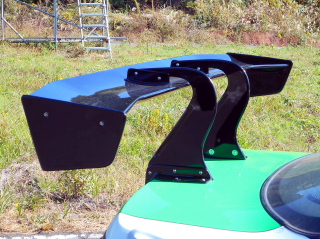

| ウイング本体も塗装完了したので取り付け。 トナーに合わせた訳ではないですが、トランクを緑色に塗装。 (やはりシルバーにすることに決定) |

|

| ほいっ!とウイング完成です! 仕上がりには概ね満足ですが、ステーが高すぎてウイングが横揺れしてしまいます。 真ん中にV字ステーを追加する必要があるかもしれません。 あとトランクの開閉が重くて結構大変。 (給油の際にはトランクを開けるので) |

|

3年位使っていましたが、ある時走行中にウイングが上下に分離して粉砕してしまいました。 幸いというか、破損したのはクローズドコース内で、破片が他の走行車両にぶつかってしまう事も無く、被害は最小で済みましたが・・・。 かなりバラバラになってしまったので原因の特定は困難ですが、恐らくウイングの合わせ目の一部の接着が剥がれ、そこに走行風が入り込んで一気に破裂したのではないかと。 吊り下げタイプの為、力が掛かるウイング下面を支えていないのも一因だと思われます。 何とかもっと丈夫な接着方法を考えないといけません。 フチの接着部分の厚みを増やすのは困難なので別な方法でトライしてみます。 |

|

| まずメス型内にウイング本体を成型し、脱型してトリミングした後、ウイング内部に入れる補強部品を製作します。 成型したウイング本体を再度メス型に入れ、補強を入れたい箇所にアルミテープを貼り、そこに垂直にベニヤ板を立ててホットボンドで固定して#450マットを2プライ積層して硬化させます。 |

|

| 硬化したら剥がして切り揃え、更に接着時に食いつきが良いように適当に穴を空けておきました。 補強箇所はウイングステーを取り付ける所と翼端板を取り付けるウイングの最外です。 |

|

| ウイングステーとウイングを固定するブラケットは外から接着&リベットだったのをやめて、ウイング1号と同じ方式で平板をウイングに差し込んで内部で接着する方式に変更です。 平板は予め10mm厚の物を作っておき、ウイング上面に正確に空けた穴から差し込んで表側でホットボンドで仮固定してあります。 |

|

| 差し込んだ平板と補強用パーツをガラスマットで接着します。 | |

| 外側の補強パーツはウイング下側に接着。 | |

| 翼端板を固定する為のナットを埋め込みます。 使用したのは鬼目ナット。 本来は木材に下穴を空けてねじ込んでボルトで締め付けられるようにする為の物です。 ギザギザ具合が引っかかりが良さそうなので選択。 引き抜け防止の為、本来の向きとは逆にツバが付いて広がっている方を内側に向けてボルトで仮固定します。 |

|

| 細かくちぎったマットを鬼目ナットのギザギザによく絡むように押し込み、樹脂を塗って固めます。 樹脂にはタルクを少し混ぜて粘度を上げ、流れ落ちるのを防いでいます。 |

|

| 補強パーツ部は樹脂とマットで、周囲は接着用弾性パテで接着しましたが、何となくまだ心配なので、翼端板を取り付けると見えなくなる部分を外からマットで接着してみました。 取り付けネジ部には粘土を詰めて塞いであります。 |

|

| ちょっと狭かったウイング取り付けベースの間隔も元の位置から左右125mmずつ広げ、250mm広くしてあります。 併せてV字ステーもアルミパイプのちょっと太めのサイズに変更して作り直しました。 |

|

| 塗装して取り付け完了。 グイグイ揺すってみても、以前よりはだいぶグラつかなくなりました。 少し横揺れはしてしまうのですが、これはトランクパネルが動いているようで、どうにもならないのでそのまま。 ここまでやってアレなんですが、すでにGTウイング第3号を計画中です。 今度こそダウンフォースが出る・・・ようになるといいなぁ。(笑) |

|