自作GTウイング 第3号

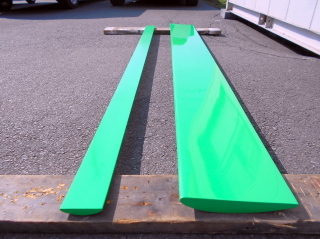

今度のウイングはシンプルにストレート形状にします。

シルビア以外にMR-Sへの装着も予定しているので断面を端から端まで同じにし、成形品を作る際に長さを調整して車両に合わせられるようにしています。

勿論メス型を製作するのでまずはマスター型から。

用意したのはSPFの2×10材の8フィート。 (38mm×235mm×2440mm)

予定している完成品の最長幅は過去最高の2400mm!

更に初のフラップ付きのダブルウイングにする予定です。

過去の2作のウイングはjavafoilで断面形状を決定していましたが、ソフトの使い方をよく理解していないせいか、全く効果が無かったので・・・

今回は敢えて 「勘」 で作ります(笑)

過去の2作の失敗の原因は実際には分かりませんが、自分なりに形状を再検討しました。

風を受ける前端部の丸い部分は少し厚みを増やし、ウイング上面はあまり窪ませず、基本的にほぼ平らします。

何枚か下絵を描き、これなら良さそう(?)と感じた形状を14mm厚の板に写してジグソーで切り抜いてゲージとします。

この電動カンナは特にこの為に購入したわけではなく、DIYリフォームの「和室改洋室」の作業中に中古で購入し、結局使わずにしまってあった物です。

なので電動カンナを使うのはこれが初体験。

廃材で何度か削る練習をしてから本番作業に入ります。

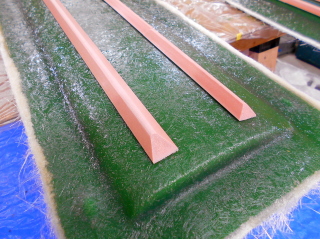

←四角い材からこの位の形状にするまで20分程度しかかかってません。

使い慣れてないので恐る々々、刃もあまり出さないで削っていてこの位なので、電動カンナの扱いに慣れている人ならそれこそあっという間に出来ちゃうのではないでしょうか。

削り過ぎが怖いのであまり追い込まず、断面を書き込んだラインより3mm位残してやめておきます。

ゲージの上面側にアルミの角材をビス留めして塞いでしまいます。

形状が合っていないとゲージが引っかかって動かせなくなるので、ゲージに当たる部分をよく見て削りながらどんどんスライドさせていきます。

上のは金鋸の刃を網目に組んだようなヤスリで、表裏で鋸刃の荒さが違います。

ものすごく良く削れるわけではないですが、労力と削れ具合のバランスが良いので殆どコレで削っています。

下のはサフォームの半丸タイプで、多目に削らなくてはいけない際はこちらで粗削りしています。

SPF材は柔らかいのでこの位の道具でも苦も無く加工できます。

ざっくり#60のサンドペーパーを掛けてあります。

もうほぼウイングです(笑)

上面はほぼ平らにしようと思っていますが、相手が木材なのでナチュラルに反っています。

もちろん反りがあるのは購入時に分かっていたので、反っている方を上面にしておきました。

ただ反りが均一でない気がして定規を当ててみると、片方はこの位、中央部で4mm程度隙間が出来ています。

逆アール部なので半丸のサフォームで削り、サンドペーパーで仕上げます。

材料は1×4材(19mm×89mm×2440mm)

形状的にはシンプルに、寸法一杯に半円状にしただけです。

材料が細いのであっというまに出来上がりました。

ウイング本体からは30mm幅を4個、フラップからは同じ幅を2個切り出します。

これは成型時にウイング内に入れる補強パーツ用のマスター型にする為です。

ウイング本体には翼端板が取り付く両端とウイングステーを取り付ける付近に仕込む予定で、フラップは両端の蓋用です。

120mm程使ってしまったので、結局作れるウイングの幅は2300mmと、予定よりちょっと短くなってしまいました(笑)

成型品の厚みは1mm程度の予定なので、余裕をもって2mm程外周を削ります。

きっちり測ってラインを入れておきます。

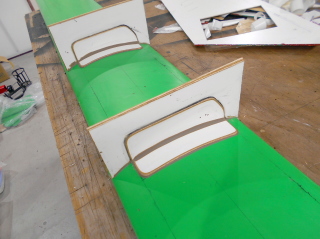

ウイング本体とフラップの位置関係は概ね画像上側のような感じになる予定。

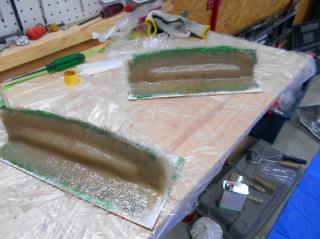

なのでマスター型の最終仕上げにはパテを使用しますが、木材にいきなりパテだと密着が悪いので、一旦表面を樹脂でコーティングします。

樹脂にはセメント用トナーを10%程度混ぜて色を付けておき、この後のパテ研磨の際に削りすぎてしまうのを防止します。

フラップの方はこの段階で面が出てしまったので、パテは吹き付けの方が良さそうです。

ウイング本体は所々低い箇所があるのでパテ塗りが必要です。

厚みは必要ありませんが、面積が広いので塗るだけも結構な時間が掛かります。

40cm2程度を目安に何回にも分けて薄く塗り、可能な限りきれいに均す事で研磨作業がラクに早く終わります。

パテ塗りに掛かった時間はほぼ半日。

パテの追加の塗りは無しです。

パテを塗るのは休み休みだし特に疲れませんが、削り作業は付きっ切りで力を入れて削る為、体力的にもキツいので、繰り返すようですがパテは「塗り」に時間と神経を使うようにしましょう。

ウイングの方は#60のペーパー目を埋める事が目的です。

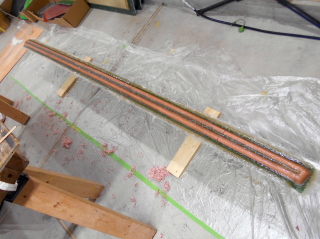

吹き付け用のパテは市販のポリパテを同量位のアセトンに良く溶かし、これは入れなくても別にいいんですがセメント用トナー(緑)を少量混ぜて更に良く混ぜ、最後に樹脂用硬化剤をパテの量の3%程混ぜたものをスプレーガンで吹き付けました。

まず翼端板のマスター型。

MDFボードを切り出して形状を作成。

今度のウイングも翼端板は中空にするので、片側で4mm厚を2枚、8mm厚の翼端板になります。

前回の吊り下げウイングでは左右で全く同じ形状だったのでメス型は1つしか作りませんでしたが、今回はフラップの角度調整部の凹み(三角のくり抜き部分)があるので、メス型を2セット作ります。

翼端板後部に「シェブロンノズル」風(?)に切り欠きを入れてみました。

見た目が変わっていた方がいいかなと思って切ってみただけで特に効果は期待していません(笑)

こちらもただの板状では面白くないので、多少軽量化にもなるかと思い片側をくり抜いてみました。

完成品ではこの形状に凹んで出来上がります。

基本的には意匠、つまり見た目の問題です(笑)

前作のウイング高を計測し、より高い位置にウイングをマウント出来るようにしてあります。

更にウイングをなるべく車体後方に配置させる為、強めに後傾させてあります。

これはこの後に行う離型ワックスの吸込みを防ぐ為に行っています。

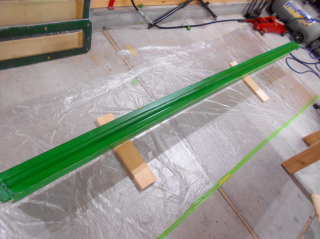

塗料は普通のラッカーの缶スプレー。

その後、各マスター型より少し大きめに切ったプリントベニヤに木工用ボンドで貼り付けてウイングステー、翼端板、ウイング内部補強パーツのマスター型が完成です。

早速、離型ワックス処理に取り掛かります。

しかしパーツの数多いな・・・。

まだウイングとフラップ、ウイングブラケットとか作らないといけないのに・・・。

1つのエアロパーツを作る為としては過去最多のメス型の数になりそうです(^^;)

MR-Sのルーフエアインテークのマスター型を作った時と同じようにパテの上に2液のウレタン塗料を吹き付けました。

塗った段階で既にツヤツヤですが、塗り肌と塗装表面に付いた小さなごみを#800で水研ぎして均し、ウイング本体、フラップのマスター型完成です。

積層用樹脂にタルクを入れて粘度を増し、セメント用トナーで色付けして刷毛で塗っていきます。

塗ったんです・・・。

全面「縮み」(チジミ)が出てしまいました・・・。トホホ(泣)

取りあえず原因究明の為、半硬化状態でスクレーパーを入れて剥がしてみたところ、ラッカーで塗った黒い塗料が樹脂に溶かされてしまったようです。

幸いとういか、塗ったゲルもどきはスクレーパーでほとんど剥がせたのでマスター型そのものは再使用出来そうです。

やはり塗装は硬化剤入りの2液硬化タイプじゃないと駄目なようですね。

当然、離型ワックス処理も最初からやり直し〜。

特に補強は取り付けませんでした。

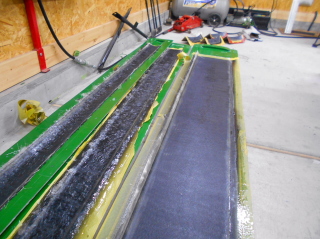

#380マットを5プライ位。

樹脂が垂れてくるのを防ぐ為、樹脂にはタルクを多めに混ぜ込んであります。

メス型の裏から手でボンボンと叩いただけでポロっとマスター型が落ちてきました。

メス型、マスター型共に破損無し、ピンホール、縮みも無く良好な仕上がり。

軽くペーパーで磨いてこちらも離型処理に入ります。

ゲルコートにはタルクを樹脂に対して40%程度入れて粘度を増してあります。

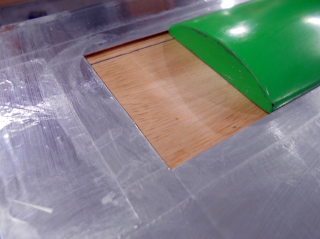

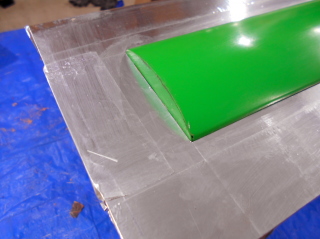

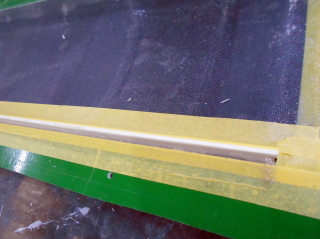

前2作のウイングでは2.3mm厚ベニヤを分割線に直接ホットボンドで貼り付けていましたが。今回はもうちょっとピシっと平らなフランジにしたかったので、別な方法で作りました。

5.5mm厚ベニヤをマスター型より全周で60mmずつ大きくなるように切り出し、その上にフランジの幅に切った2.3mm厚ベニヤを木工用ボンドで貼り付けます。

ウイングの前端の部分は厚みがあるので、この部分だけ更にもう一枚重ねて分割線がマスター型の中心に来るようにしてあります。

フランジ部にはアルミテープを貼っておき、離型し易いようにしておきます。

(分かり易いようにちょっとズラしてあります)

作業台からはみ出してしまう部分が不安定なので、下側からマスター型にビス留めして固定しておきました。

この後、全面に離型ワックス処理を5回、最後にPVAを塗って1日乾かしてゲルコートを塗る準備が完了です。

刷毛塗りにするので、タルクを20%混ぜて粘度を調整しました。

出来れば1回塗りで仕上げたいところですが、どうしても膜厚が薄くなってしまうところが出てしまうので、2回塗りにします。

で、ここが重要なのですが2回塗りにする場合は1回目が完全に硬化してから塗る事。

1回目を塗って指触乾燥程度で2回目を塗り始めると膜厚の薄い部分がかなりの確率で縮みます。

ゲルコートはパテやポリ樹脂と同じように厚い所から硬化が早く進み、薄い所は硬化に時間が掛かります。

その為、まだ硬化していない薄い場所に時間を置かずに塗ると、後から塗った樹脂の硬化収縮につられて縮みが発生するようです。

(ゲルコートにも種類があり、使用方法が異なる場合がありますので販売元に確認しましょう)

1回目が塗り終わり、2回目を塗る前に日向に丸一日天日干しして完全に硬化させました。

手でペタっと触ってもサラサラしていて全くベタ付きが無い状態です。

この状態なら安心して2回目を塗る事が出来ます。

急激に硬化させると膜厚が薄く透けている部分が強度的に弱く、やはり硬化の際の収縮でマスター型から部分的に離型されてしまい、またもや縮みの要因になり易いからです。

気温によりますが、2日位放置しておくくらいの気持ちの方がいいかもしれません。

実際今回は他の作業との兼ね合いで3日放置してありました。

2回目は1回目より粘度を落として塗り易くし、なるべく平らになるように塗布します。

ここまではノンパラの樹脂。

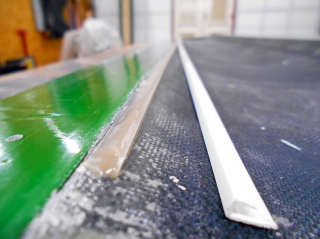

使用したのは「発泡面木」

天辺の角をかるく鉋で削って丸め、両面テープでメス型に貼り付けます。

これを#450マット2プライで固定してメス型片面の積層作業が完了。

しっかり硬化させる為に一旦型を表に出して天日干しします。

フランジの面積が広いのでけっこう張り付いていますが、プラヘラを隙間に入れて慎重にコジると最後にはパカっと外れます。

ゲルコートの状態は良さそうです。

縮みは何処にも発生していませんでした。

上面は真っ平らな形状なので、補強にはフランジ作りの土台に使った5.5mm厚ベニヤと3mm厚のハニカムコアマットを重ねて貼り付け、強度を上げておきました。

特に問題なく仕上がっています。

平べったい型なのでマスター型も一切破損せずに取り外せました。

マスター型からはまだあと3つのパーツのメス型を取らなくてはいけないのでマスター型が無事でホッとしました。

プリントベニヤを切り出してブラケットのマスター型を作りました。

時短の為、板を挟んで両サイドでいっぺんにメス型を作ります。

基本的にプリントベニヤには樹脂は全く接着しないので、離型ワックスは主に削って面取りして木がむき出しになった部分にしっかりと塗り、あとは適当にさっとかけて終わりです。

入隅の角にはレオン粘土を押し込んでから半丸のヘラで掻き取ってRを付けてあります。

これは通常マウントと吊り下げのどちらも使えるようにしたかった為で、

吊り下げでの使用は主に「フロントウイング」として使う場合に必要になるかと(笑)

強度を重視したので#450マットと#580ロービングクロスを交互に8プライ積層してあり、それを2枚接着するのでステー1本で16プライになっています。

重さは・・・計ってませんが、自作ウイング2号の吊り下げ用のステーとそんなに変わらないかな?

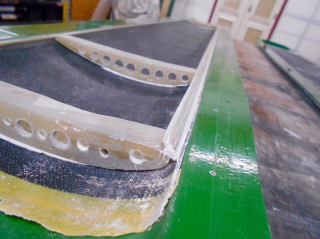

#450マット4プライ、垂直部で樹脂が垂れる為、樹脂にタルクを混ぜてあります。

コーナーの補強には発泡面木を埋め込みました。

特に不具合も無くウイングブラケットのメス型完成。

ウイング前端の形状を取りたいのでウイングを立てる為、ウイングマスター型に直接木材をビスで固定して足にします。

フランジは発泡面木を両面テープで貼り付けて作ります。

面木は2mで数十円で買えるし、切るのも簡単なので便利です。

この後離型ワックス5回、PVAを塗布しておきます。

補強にはこれまた発泡面木を使用。

これでウイングのメス型が全て完成しました。

ウイング製作開始からちょうど2ヵ月、けっこうかかっちゃいましたね(汗)

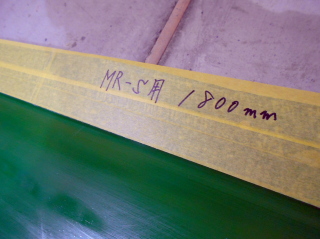

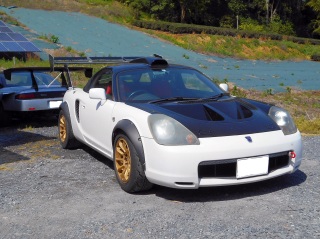

シルビアにはとりあえずVer.2ウイングが付いているので、MR-S用から。

MR-Sにジャストな寸法(?)の1800mm幅で作ります。

離型ワックス処理は既に終わっているので成型範囲内にPVAを塗布します。

ウイング、フラップ共、スプレーガンでの吹き付けで塗りました。

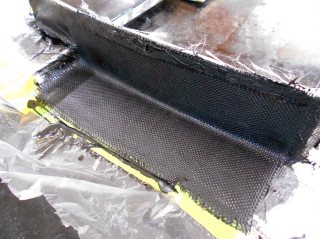

今回のウイングは出来るだけ軽量に作りたいので、マットではなくクロスを使用します。

ガラスクロスはちょっと凸凹があると全然馴染まないので刷毛目の出る刷毛塗りを避けた訳です。

#200クロスを3プライで仕上げる予定なので繊維の裁断も済ませておきます。

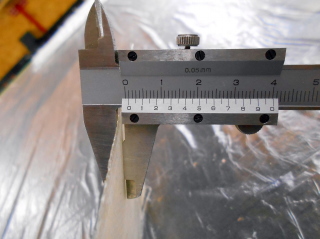

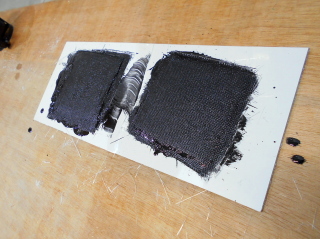

転がっていた空き缶に離型ワックスを塗って端切れの#200クロスを3枚貼ってみました。

これの硬化を待って検討してから本番のウイング成型に入りたいと思います。

ノギスで見たところ、ジャスト1mm。

樹脂は刷毛で塗っただけなので本来の厚みよりやや厚いのかと思いますが、かなりペラペラ。

ウイングの大きさだとこれではどうなのかな?

ということで、とりあえずフラップの方を先に積層して様子を見てみる事にします。

薄過ぎてふにゃふにゃ・・・。

こりゃまずい、と急遽#450マットを1枚ずつ貼り増しました。

なのでウイング本体の方は先に#450マット1プライ、その上から#200クロスを2プライ貼りました。

クロスを1枚減らしたのは、1枚くらい増えようが減ろうが剛性にはほとんど関係なさそうなのと、この大きさだと1枚クロスが増えるとクロスが100g、樹脂が120g増えてしまうので軽量化の為に減らしました。

ちなみに、今までさんざんFRPしてきましたが繊維と樹脂の割合については何となく感覚で作業していましたが、今回はなるべく軽くしたかったので、樹脂を作る前に繊維の重さを計量し、丁度良い樹脂量を算出しながら作業しました。

これが正解かどうかは何とも言えませんが、#450マットの場合は繊維の重さに対して樹脂の重さがほぼ2倍、#200クロスの場合は1.2倍。

この割合で貼ると出来上がりの表面の感じが過不足なくキレイに仕上がっている感じがします。

←フラップの方は後からマットを貼り増したのでちょっと樹脂多目です。

ウイング下面の重量は#450マット1プライで230g、#200クロスが2プライで200g、補強部の#450マットが40g、樹脂が#450マットの分が540g、クロスの分が240gなのでトータル1250g、これに前端と後端に塗った樹脂パテが50g位なので1300g前後、もし多少樹脂が多かったとしても1400gまでにはならない予定。

これは実際に脱型してみてから検証してみましょう。

浅い型なので簡単に抜く事が出来、表面もキレイに仕上がりました。

早速全てのパーツの重量測定を行います。

結果はほぼ計算通りの結果になりました。

まだ周囲の不要部分の切り取りを行っていないにもかかわらず、樹脂の溶剤分が揮発する為なのか、計算値より軽く仕上がっています。

持ち上げてみても今までのウイングより格段に軽いです。

剛性も現状では多少フニャつきますが、上下を接着してしまえば収まりそうな感じです。

ウイングステーと翼端板、ウイングブラケットは既に接着済みなので、フラップを組立て。

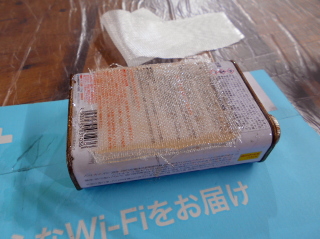

接着には今までは「FRP接着用軟質パテ」を使用していましたが、ウイングの合わせ目の様な幅の狭い場所に塗る場合、粘度がかなり低く、合わせた際のパテのハミ出しが多くて接着力に不安があったので、今回は「エポキシ接着剤」を使う事にしました。

売り場に置いてあった物には硬化時間や接着対象によって結構種類があったので悩みましたが、チューブ状で使い易そうだったのと硬化時間が丁度良さそうだったのでコレにしました。

もちろん接着対象には「硬質プラスチック(FRP)」と記載もありました。

4000円弱とそこそこいい値段でしたが、粘度も丁度良く粘りがあって盛り上げ易く、硬化時間も遅すぎず早過ぎずで中々使い易いです。

接着強度についてはウイングが完成して走らせてみないと何とも言えませんが。

←脱型直後。

出来具合いは・・・。

かなりイイ感じです。

組立て前は剛性が不足していて撓ってしまうんじゃないかと思っていましたが、片方の端を持って持ち上げても全然撓りません。

←とりあえず体重測定。

う〜ん。やっぱフラップは細いのでウイング本体より薄く作っても大丈夫そうだから、クロスを2枚減らして#450マットと#200クロス一枚ずつで良さそうですね。

そうすれば200g以上軽量化出来るので、900g台まで落とせそうです。

鬼目ナットをマットと樹脂で固めて固定してあります。

1つあたり6g、トータル24g軽量化出来ました(笑)

塩ビのジョイナー(家の内装とかに使うパネルの見切り材)があったので、これをウイング後端から5mm位離して両面テープで固定、間に固めに作った樹脂パテを入れて硬化させます。

塩ビには樹脂は全く接着しないので、離型処理とかはしなくても簡単にきれいに剥がれます。

これを付ける事でウイング上面と下面の接着幅を十分に稼ぐ事が出来、横方向の補強も兼ねる事が出来ます。

同時に補強パーツもウイング両端、ウイングブラケット取り付け予定位置に同じように接着剤で固定しておきます。

表面に離型ワックスが残っているので、よくサンディングして脱脂し、エポキシ接着剤と軟質母材用リベットを併用して固定します。

マスキングテープをブラケット位置より広めに貼り、その上にアルミテープ、下側は樹脂が垂れ落ちるのでブラケットの下のラインに塩ビのジョイナー(5mm幅)を両面テープで貼ってあります。

垂直に立ち上げているのはアルミ複合板。

裏側をホットボンドでしっかり固定してあります。

#450マット5プライ、3mm厚ハニカムコアマット1プライ積層します。

#450マットを#200クロスで挟んだ平板をアルミ複合板の上に貼って作りました。

樹脂にはポリトナー(黒)、パラフィン溶液を混ぜてあります。

このブラケットは表面を削って仕上げるので、その削り代にする為です。

車体側ブラケットも周囲を切り取って表面を削り込んで面を出してあります。

特にパテは塗らなくても大丈夫そうです。

3mm厚のハニカムコアマットを入れてメス型1つあたり4プライ分の樹脂と繊維を減らしました。

凹んだ側の型だけで作れば穴あきのステーになるのであと300g位軽量化出来そうです。

フラップは細長いのでフラップの中央付近でもフラップを支えないとバタついてしまいます。

当然、製作前から分かっていましたが、フラップが角度調整式なのでウイングとフラップが出来上がってみないと寸法や形状を検討出来ないので後回しにしていました。

ウイングの仮組みまで来たので形状を考え、材質を決定します。

当初はアルミのアングル材を使おうと考えていましたが、ウイング上面には微妙なアールがあってかなり面倒な作業になりそうだったので、ここもFRP、ガラスクロスで作る事にしました。

アルミ複合板をホットボンドで立て、ウイングにはマスキングテープにアルミテープ、#200クロスのみで6プライ積層します。

フラップ側も同様に作業したものを貼り付けています。

両パーツの重なり部にボルト穴を空けて可動出来るようになっています。

ただ、今回は調整式フラップを採用しましたが、かなり面倒くさいし、実際にはウイングの角度調整はしてもフラップの調整はあまりしないのではないかと・・・。

次回、多分S14用(?)を作る際は調整機構を撤去した翼端板を新たに作り、ウイング中央付近用の固定ブラケットもメス型を作って非調整式にしてしまう事にします。

GTウイングVer3 完成です!

折角なのでVer2ウイングをバックに(笑)

ウイングがだいぶ高い位置にあるので後方視界には全く影響しません。

と言ってもMR-Sはエアインテークのせいですでに後方視界がかなり悪いですが(笑)

オイル交換とか軽整備なら特に外さなくても良さそうです。

ドラッグも発生していますが、TC2000のバックストレートでウイング有り無しで差は2〜3km/h程度です。(因みにS14に付いているVer2ウイングは最低でも5km/hは落ちます)

ただ、ダウンフォースのせいなのか単に重さなのか、しばらく走っているうちにウイングを取り付けているリアフェンダーが変形してきてしまいました。

プラス車の動きもアンダーステアが少し強い感じなので、ウイング取付位置を変更するついでにダウンフォースがもう少し弱くなるように加工してみます。

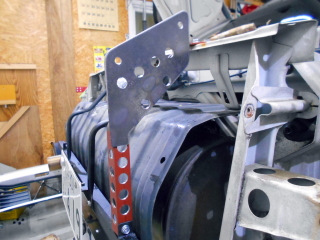

ウイングブラケット、ウイング内補強も一旦剥がし、もっと内側に移動して接着し直しました。

3mm厚のL字アングルを切って曲げて補強フレームを組みます。

フレーム、プレート共、軽量化の為に穴あけ加工してあります。

数字で言うと「A2024P」という材料で、切削加工性が良い、「らしい」という事で選択しました。

ジュラルミンって高価な物だと思っていたのですが、思っていたよりもかなり廉価で、今回購入した大きさの板(450mmx140mm t=8mm)で一枚3500円程度でした。

これより強度があるらしい「超々ジュラルミン(A7075)」という材料でも3900円だそうです。

穴あけ加工も普通のアルミとそれ程変らず、ウチの安いボール盤と普通のドリルの刃で簡単に出来ました。