バキュームレジンインフュージョン実験

普通FRP作業と言えばガラスマットにローラーとか刷毛で樹脂を塗ってエア抜きローラーをゴロゴロ。

形状によってはかなりこのエア抜き作業が困難だったり、積層の厚みも不均一になり易く、手はベタベタの汚れ作業のイメージですが、この「バキュームレジンインフュージョン」と言う工法は予めメス型に樹脂を塗らずに繊維だけを積層しておき、型ごとビニールで密封して真空状態にし、そこに樹脂を吸い込ませて繊維に樹脂を行き渡らせるという仕組みで、手が汚れる要素が殆ど無く、厚みも基本的に均一に出来、加えてメス型に強力に密着するので型から浮いてエアが入ったりする事が無いといういいことずくめの工法・・・だそうです。

この工法自体は数年前位から既にあったそうなのですが、当方が知ったのは割と最近です。

とにかくやってみたくて仕方ないので挑戦してみます(笑)

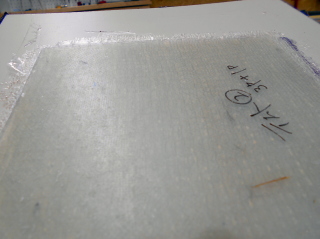

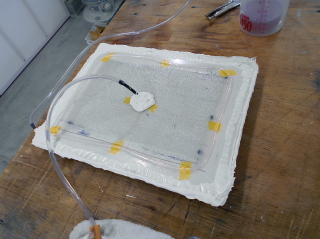

←作業イメージはこんな感じ。

(とりあえず試しに初めてやってみた時の画像で、もちろん・・・失敗しました(笑))

某動画サイトで関連動画を検索するのですが、そのほとんどが海外の動画。

色々解説してくれているのですが、当然英語なので・・・さっぱり分からない(笑)

それでも何十本も動画を見ていくと必要な材料、道具類、作業手順の見当が付いてきました。

必要な材料は概ね以下の通りかと思います。

1、バギングバッグ(型を密閉するビニールシートの様な物))

2、シーラントテープ (上記シートを密閉する為に使う厚めの両面テープみたいな物)

3、ブリーダーネット(真空でペチャンコになったシートの中を樹脂が通れる空間を作るネット)

4、ピールプライ(ネットと繊維の間に置き、樹脂を通しつつ、離型材?みたいな働きをする布。役目は他にもあるようですがよく分かりません)

5、真空ポンプ(まんまですが真空を作るための電動ポンプ)

6、キャッチポット(真空を維持出来、吸い出した樹脂がポンプの方に流れないようにポンプとバッグの間に入れる中継タンク)

7、真空計(作業中は絶対に真空を維持しなくてはいけないので、その確認用 上記タンクに組み込まれているのがほとんど)

8、スパイラルチューブ(密閉したバッグ内に配し、樹脂や真空を通す為に使う、螺旋状に切れているチューブ)

9、チューブ(真空を引いたり樹脂を送ったりする時に使うホース。材質は分かりませんが、真空で潰れず樹脂で溶けなければ何でもいいかと)

他にも細かくは有ったら便利系の物はあるでしょうが大体こんなもんかと。

ただ、とりあえず試してみたいからと手を出すにはちょっと金額の張るものがあり、中々踏みきれませんでしたが

代用出来るものを探してひたすらホームセンターを徘徊し、やっとなんとか代用出来るものを全部用意する事が出来たので実験してみます。

まぁ普通にポリエチレン製の袋なんですが、厚みが異なる物、袋を閉じる「チャック」の構造の違う物等で実は4種類ほどテストしています。

結局厚みがそこそこある物の方が具合が良く、便利かと思われた袋を閉じるチャックでは真空を保持し難い事が判明しました。(チャックの名前が商品名のあの有名商品もテスト)

更にビニール袋を袋のまま使う事は基本的に無理で、溶着してある三辺の縁部分は真空圧に耐えられない事も判明しました。

(布団圧縮袋の場合は別。縁の溶着(接着?)幅が全然違います)

なのでビニールはシート状になるように切り取って使っています。

布団圧縮袋を使わなかったのは単純にコストの問題です。

もし大物の成型をする場合は農業用で同じ厚みで大きいシート状のものがあるのを確認したので、そちらを使うことになると思います。

代用には建築用の防水用両面テープ。

なるべく厚みと幅のあるものを使用します。

とにかく長い時間真空を保つのは中々難しく、両面テープも普通の物や強力タイプを試してみましたが、ちょっとでもビニールに皺が入るとすぐに空気漏れしてしまうので、何度か剥がして貼り直す場合も出てきます。

その際に一番やり易かったのがこのブチルゴムタイプの両面テープでした。

ただ、これでもかなり神経を使って貼らないと漏れが出てしまうので、ローラーでしっかり圧着します。

ローラーは壁紙貼りの仕上げに使うジュラコンローラー。

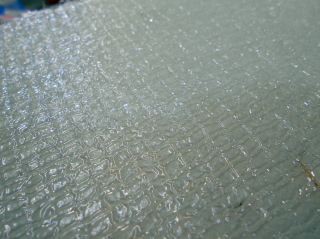

ホームセンターの農業資材売り場で見つけてきました。

材質はポリエチレン製。

こんなに要らないんだけど・・・って位入ってて300円くらい。

2種類あるのは網目の大きさで樹脂の流れ具合に差が出るのか知りたかった為。

オレンジの方は網目が1mm、青い方は5mm。

実験の結果では予想通りと言うか、網目が大きい方が樹脂の流れが早かったです。

と言っても5倍も違うわけでもなく

「なるほど、青い方がちょっと早く含浸するなぁ」程度ですが。

実は上記のポリエチレンネットだけでも基本的に樹脂とは接着されないので剥がせない事も無いんですが、ネットが樹脂に「埋まって」しまう為、事実上剥がせなくなってしまいます(テスト済)

なので樹脂を通しつつ成形品に接着されない資材が必要になります。

最初はバギングバッグに使うビニールにたくさん穴を空けて使おうかと考えていましたが、農業資材売り場をうろついていたら・・・ありました。

「有孔フィルム」

ポリエチレン製で既に穴が空けてあるビニールシートで、用途にピッタリ。

これも要らない程入ってて600円位。

←画像の入れ間違いではないですよ(笑)

インフュージョン工法を多用する事になったら真空ポンプを購入しようかと考えていますが、まだ決めかねているのでとりあえずテスト用に使えるの無いかな〜とキョロキョロしてたら・・・。

あるじゃないですか、ウチには4台も(笑)

中でも最近エンジン換装して圧縮が高く、燃費の良いアルトバンのエンジンをポンプとして使用します。

いちばん真空を取り出し易いスロットルバルブ直後のニップルにホースを接続します。

これは真空を維持できる密閉性があればいいだけなので、プラスチックでもガラスでも、あるいは金属製でも問題無いのですが、価格と加工のし易さから樹脂製の物を購入しました。

台所用品のコーナーで500円。

蓋の裏にはシリコンのパッキンが付いているので空気漏れは無さそうです。

7、の真空計も単体で購入。 1200円位。

数回の使用で既にゼロ位置が狂っちゃってますが(笑)確認するのは数値そのものではなく、針の動きだけなので問題無いです。

アルミ板に真空計とホース接続の為のニップルを2個取り付け、もう一枚のアルミ板で蓋の裏からサンドイッチし、空気が漏れないようにコーキング材で隙間を埋めました。

紙コップとかでもいいのですが、1Lの使い捨て塗料容器が内径にピッタリだったのでこれを使います。

これはもうまんまですね。

配線束ね用のアレです。

まぁホースですね。

基本的にポンプからキャッチポットまでのホース以外は樹脂が流れるので使い捨てになります。

なのでとにかく安いやつ。

内径6mmの透明のホースは園芸コーナーで1mあたり60円。

燃料とか溶剤は使用不可と書いてありましたが、樹脂では溶けませんでした。

黒い方のホースはエアー配管に使うもので、透明のホースにピッタリ差し込めるので、ホース同士のジョイントとかに便利だと思ったので購入してきました。

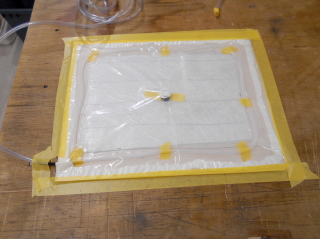

テストは作業が簡単な平らな板で行います。

せっかくなので繊維の積層枚数で含浸時間にどの程度が出るのかも知っておきたいので、2枚のテストピースを用意しておきました。

テストピース1は#450マット2プライ+#200クロス1プライ。

テストピース2は#450マット3プライ+#200クロス1プライ。

テスト結果は

テストピース1 含浸時間 8分 樹脂使用量 159g

テストピース2 含浸時間 18分 樹脂使用量 163g

テストピース1が完了した時点でのテストピース2の結果を推測した時には

含浸時間が12〜3分、樹脂使用量が200g前後。

程度ではないかと考えていましたが、倍以上時間が掛かってしまったのと、何故か樹脂の使用量がほとんど変わらない事。

更に詳しく検証する為、完成したテストピースを観察する事にします。

2日程置いてからテスト用マスター板(プリントベニヤ)からテストピースを剥がします。

有孔フィルム、ネット共にペリっと簡単に剥がす事が出来ました。

重量も計測してみました。

テストピース1 128g

テストピース2 164g

こちらは繊維量なりに重量差がありました。

どうも樹脂の含浸時の進行方向に沿った繊維だけに起こっていて、直角方向にはほぼ見られません。

実際にカーボンクロスでこんな事になったら目も当てられないので、原因を探る為にちょっとテストピースの樹脂を流す方法を変更して再度実験を行います。

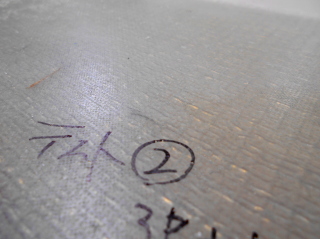

今度は裏側。

作業時は上になっていた方です。

←網目がクッキリ・・・。

網目が大きすぎてネットで有孔フィルムを押しつぶし、成形品に食い込んでこんな事になったようです。

これは単純に網目を小さいものに変更すれば対処出来そうな気がします。

最初に購入したオレンジ色のネットで作ろうかと思っていましたが、ちょっと柔らかくて脆いので他のネットをまたも農業資材売り場を徘徊して見つけてきました。

「防虫ネット」

網目はオレンジ色の野菜ネットと同じ1mmですが、もうちょっとゴワゴワしていて丈夫そうな手触りだったので入手してきました。

野菜ネットよりちょっとお高めで780円。

両面テープが面倒になったのでビニールはコーキング材でくっ付けてしまいました。

今度は樹脂を中心から注入します。

それに伴い真空引きは外周から行うので、スパイラルチューブをグルっと一周させて配置します。

散々探しましたがどうしても見つからないのでこのまま注入してしまう事にします。

さて、今回実験結果の予想ですが、中心から樹脂を入れるので樹脂が移動する距離が短くなるので注入開始から含浸完了までの時間が短くなるのではないか?

移動距離は半分程度なので4〜6分位かな?

樹脂が繊維に対して斜めに染みていくので(この実験の場合)前述の含浸不足が解消するか、あるいは全体的に不足になるかもしれません。

作業性が悪く、無駄に排出してしまう樹脂の量もこちらの方が多かったので全くメリットの無い方法と言うことが判明しました。

硬化後に表面を見てみると、前述の樹脂が流れる方向の繊維の含浸不良が縦横問わずところどころ発生していました。

裏側の網目による押し潰しは予想通り、細かい目のものに替えた今回は発生していませんでした。