K6A エンジンオーバーホール 2回目

22/8/3 odo 40200km

なので当然、特に調子が悪いとか、パワーが落ちたとかではないのですが、次のシーズンに各コースでベストタイムを更新すべくリフレッシュという意味合いでオーバーホールします。

なので新たなパーツを投入するということも現状では考えておらず、消耗品の交換と前回のオーバーホール時に時間の関係でそれなりで終わらせていた各部の仕上げ等を行うのがメインです。

いつもどおりガレージ扉のウインチでサクっとエンジン&ミッションを降ろします。

何度もやっているので、のんびりやっても1時間もあれば楽勝で降ります。

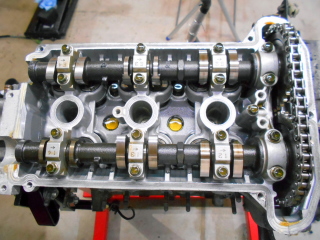

マニホールドや補器類を取り外し、ヘッドカバーを開けて中の状態をチェック。

安いオイルを使っていますが、その分かなりの頻度でオイル交換をしているので、まるで組立て中のようにきれいな状態。

バルブは黄金色に変色していますがポート内も組んだ時のまま。

前回のオーバーホールの時の仕上げが荒いので、ここは再度磨き直す予定。

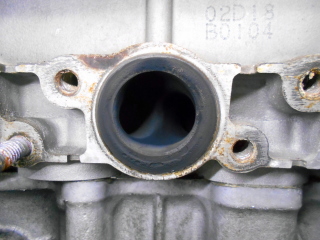

流石に排気ガスが通っているのでススが付着して黒いのは仕方ないですね。

ガスケットの跡を見るとエキマニとの接続にちょっと段がありそうなのでここも修正予定。

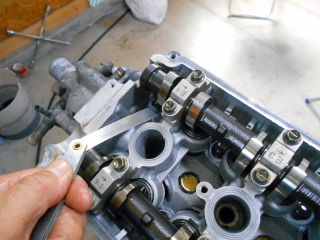

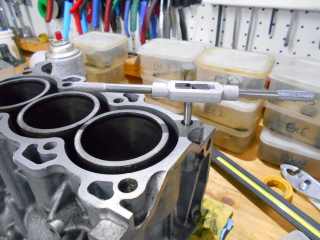

前回組んだ時の数値より全体的にやや狭くなっているようです。

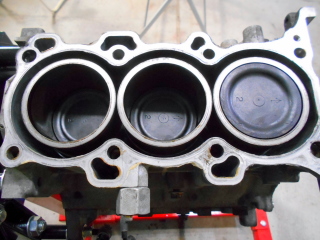

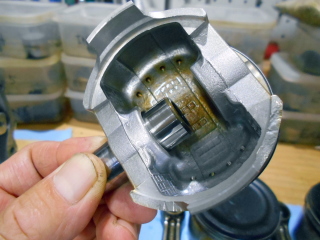

ピストントップの状態は特に異常はないようですね。

シリンダーのクロスハッチもしっかり目視出来るので、ボーリングしてオーバーサイズピストンとかは考えなくても良さそうです。

エンジンを降ろす前に長めにアイドリングしてあったのでちょっと湿り気味ですが、こちらも特に異常な所はありません。

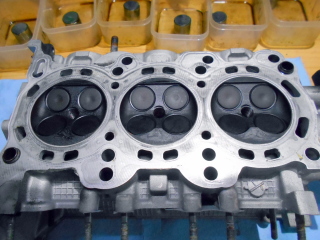

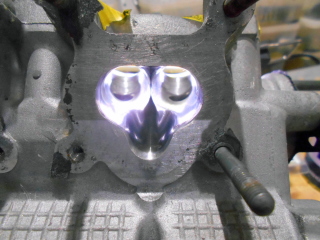

燃焼室は前回特に研磨は行っておらず鋳肌があるので、今回は鋳肌を落とし、鏡面加工を行う予定。

IN側のガタはほんの少しなのでこのまま使えそうですが、EX側はガタが大きいです。

これはちょっとこのままってワケにはいかなそうです・・・。

バルブを交換してガイドも入れ替え、シートカットまでやるとなると、全部外注になってしまい、当然かなりお金が掛かるからイヤなんですけどねぇ。

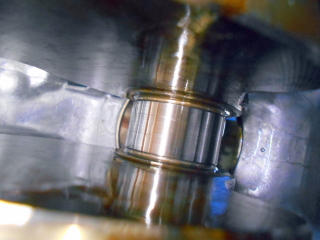

圧を受ける上側のメタルに特に傷が多いですね。

この位だと上下入れ替えとかして再使用しちゃっても普通に使う分には問題無いと思いますが、常用ブースト圧が高く、負荷がかなり掛かっている部分だし、値段も高くないので交換してしまいましょう。

傷は深くないのでここは磨けば大丈夫ですね。

ガタという程ではないですが、ここはもうちょっとキツいはずなので、ピストンのピン穴が少し摩耗してるのかな?

これもまぁ多少はある事なので、少し磨けばいけそうではありますが、ピストンピンの事もあるのでピストンも交換する事にします。

バルブガイドだけじゃなく、バルブ本体も摩耗している感じですね。

段の下、バルブガイドに接触している部分の太さは

5.41mm

5.44mm

0.03mmバルブも摩耗しています。

排気バルブ交換は決定ですね。

同じくバルブガイド接触部。

5.465mm

5.47mm

こちらは殆ど減っていないようです。

最初は前回のオーバーホール時に手を付けていなかった燃焼室の磨き作業。

といってもへばり付いているカーボンを落として鋳肌を#240程度のゴム砥石で削り、バフでグリグリ磨けば割と簡単に光りますけどね。

勢いあまって燃焼室容積合わせとかやり出すと、いつ終わるのか分からなくなるので、必要以上に削らないように注意します。

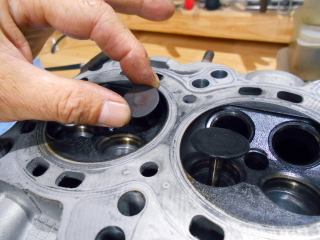

尚、燃焼室研磨の際はバルブシートの保護の為、不要になったバルブの燃焼室側の面をグラインダーで削って薄くしたものを差し込んで行います。

昨今こーゆーのは流行んないみたいですけど(笑)

ポート磨きは時間が掛かる割に効果が少ないとか、ザラつきを残した方がトルクが出るとかいわれてますね。

まぁ性能云々は置いといて(?)磨いた方が見た目が良くなって気分がアガるので、つい毎回磨いちゃいますね(笑)

それに自分のエンジンの場合はいくら手間をかけても基本的にタダだし根気が続く程度に(?)満足するまでやります(笑)

回転砥石でシートリングと壁面のアールが緩やかになるように削り、徐々に細かいペーパー替えながら仕上げていきますが、バルブの当たり面に近い位置での作業なのでかなり慎重に行う為、結構時間が掛かります。

ポート内部は#1500程度から磨き直すだけなので、それほど時間は掛からないです。

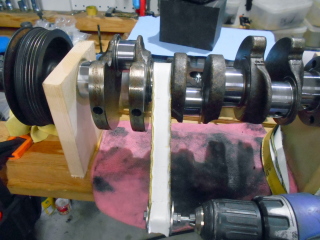

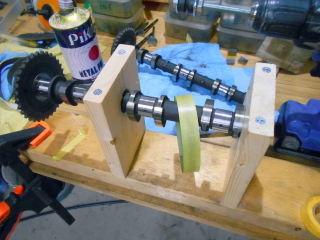

まずはクランクのジャーナルラッピングから。

1ZZの時は同作業を行う際、クランクをブロックに入れて行っていましたが、今回は木材で専用のクランクシャフトホルダー(?)を作ってみました。

といっても2x4材の土台に、クランクの先端と後端の軸径に合わせた穴(32mm)をあけた1x4材を立て、クランクを嵌め込み土台とビス留めした簡素な物です。

嵌め込んだ穴には潤滑剤を塗ってあり、クランクシャフトは手でクルクル回ります。

長めのボルトと大き目のワッシャー、幅がジャーナルと同じ位のゴム。

メインジャーナル部は簡単ですが、コンロッドが付くピン部分はクランクを回すと移動するのでベルトのテンションが変らないようにドリルの位置を調整しながら磨いていきます。

傷がちょっと深めのピン部は軽く#2000のペーパーで研磨し、磨きにはフェルトの布にピカールを付けて仕上げます。

重量差は最大0.4g。

そういえば前回のオーバーホールの時は重量合わせをしていなかったので、コンロッドの重さを測ってなかったのを思い出し、コンロッドの重さも計測。

重量差は最大0.9g。

軽いピストン、重いコンロッドを順に組み合わせ、合計での重量差が0.5gになりました。

さて、削ろうかなどうしようかな。

というのは、ピストンのトップは鏡面加工する予定でいたのですが、トップリングより上、ピストントップまで何かコーティング処理されている為、これを削り取るのはちょっとマズいかなと。

コンロッドの方も側面の鏡面研磨をしようと思っていたのですが、鏡面にするには鋳型の合わせ目の段を全て削り取らないといけなくなり、そうするとかなりコンロッドが細くなってしまうのでこちらもちょっと危ないかなと。

組立てまではまだ時間があるので、この辺りはどうするか、ちょっと考えます。

使用したバルブは「フォレストエンジニアリング製K6A用ビッグバルブ」

ビッグバルブといってもバルブの傘は1mm大きいだけですが、特筆すべきはバルブステム径で、オーバーホール時に大きくなっているであろうバルブガイドとステムのガタをなるべくガイドを交換せずに減らせるよう、少し太くしてあるそうです。

1mm大きいだけのバルブの径も、シートリングを入れ替えせずにシートカットのみで取り付けられるようにする為だそうです。

←左側2本がビッグバルブ。

燃焼室側の形状がちょっと違いますね。

少し凹んでいて燃焼室容積が変りそうなので、やっぱり計測はしないとダメかなぁ。

計測結果は 5.48mm

ノーマルバルブより0.04mm太くなってます。

おお〜、確かにガタが減ってる〜。

感じとしては古いバルブの半分位かなぁ?(エキゾースト側)

インテーク側はスムーズにストロークはしますが、ガタは殆ど無し。

純正でも新品のバルブとガイドだと多分この位なんでしょうね。

ヘッドはこの後、シートカットをしてもらうために内燃機屋さんに送ります。

いつものように自作のビューレットを使い、使用する液体は水。

計測の結果は 18.97cc でした。

ヘッドが加工から戻ってきたら再度計測します。

フロントカバーを分解し、オイルポンプのチェック。

ギアの減りや傷も全く無く、良い状態です。

最大0.9gあった重量差は0.1g以内に収めてあります。

重量差は0.4g程度なのでピストンの内側、ピンボス横の浮き文字や鋳造時の模様を削り落とした程度で調整出来ました。

この後、新品のピストンリングとピストンピンをコンロッドと組み合わせて組み込み準備しておきます。

#2000→#6000→ピカールの順で磨きます。

ブロックの洗浄前に全てのネジ穴にタップを通しておきます。

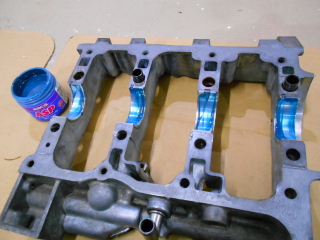

毎度エンジン組立時にコレ系の組付け剤を使っていますが、基本的に「縁起物」です。

コレを使ったからといって特に調子が良いわけでもないですが、今までコレを使って組んだエンジンが壊れた事が無いので・・・まさに縁起担ぎですね(笑)

ワコーズのコレは初めて使いましたが色はきれいで良いんですが、この容器はちょっと使い難いですねぇ。

以前まで使っていたアッセンブリールーブはボトル状になっていてノズルから直接各パーツに少量ずつ出す事が出来たので手がベタベタになりませんでしたが、この容器だとその都度指を突っ込んで取り出してパーツに塗るので手が常にベタベタに・・・。

#1〜#5キャップの全てが0.051mm付近。(基準値0.04mm 限度値0.065mm)

ジャーナル磨きをしたからか、前回のO/H時よりほんのちょっと(0.002〜3mm)広め。

続けてピストン&コンロッドを仮組みしてこちらもクリアランス測定。

こちらは新品のメタルですが、前回同様メタルサイズが1種類しか供給されていないとの事で選択肢は無し。

前回は0.07mmで限度値越えだった上、今回はピン部を磨いているのでちょっとヤバいかなぁ〜と思っていたら、何故か#1〜#3までほぼ0.051mm付近で揃っています。

少しメタル厚くしたんですかねぇ。

メタルを単独で計測して比較すればはっきりするんですが、今更外すのは面倒なので、古いメタルを保存しておいて、次回分解する機会があったら比較してみましょうかね。

加工に出しているシリンダーヘッドは加工屋さんが混んでいて3週間程掛かるそうです。

加工をお願いしたのは新品のビッグバルブに合わせたシートカットと突き出し量合わせ、シリンダーヘッド下面修正面研です。

修正面研量は0.06mmとの事でほぼ歪みは無かったようですね。

バルブは戻ってきて早々に鏡面加工しておきました。

バルブ径拡大と併せて少しパワーアップしそうな予感。

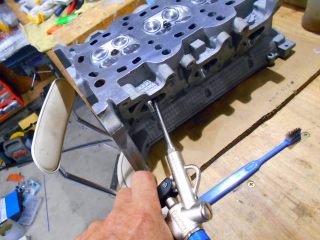

バルブステムにゴムホースを付けて回転させます。

これは某動画サイトで紹介されていた方法ですが、世の中には頭が良い人がいるんですねぇ。

最初はバルブコンパウンドの中目を使い目標のアタリ幅になる直前まで擦り合わせ、その後にコンパウンドを細目に替えて目標値までもっていきます。

インテーク側1.2mm、エキゾースト側1.4mm位ですかね。

バルブシートと擦れた部分は銀色に光ってきてアタリ幅がはっきり分かるので光明丹は使用しません。

アタリ幅が目標値位になったら最後にピカールを使って擦り合わせて仕上げます。

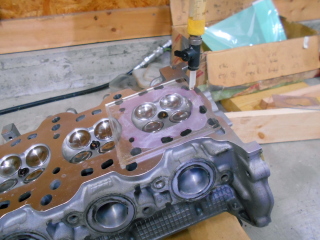

ガソリンだとエアを吹き込んで飛び散ったら面倒なので水を使います。

バルブとシートの当たり面を念入りに拭き取って異物が噛まないように注意してバルブを差し込み、燃焼室を水で満たしてポートからエアガンでエアを吹き入れます。

←これは撮影用なのでバルブを押さえていませんが、エアを入れる時は勿論バルブはしっかり押さえておきます。

エアガンのノズルはポートの奥、ポートの仕切りより奥まで差し込んでバルブ1箇所づつ点検します。

4カ所ほどブクブクとエアが漏れたのでバルブコンパウンドの細目で研ぎ直し、再度チェックして洩れが収まった事を確認してバルブすり合わせ作業完了。

加工前は18.97ccでしたが、加工後は19.95cc

ほぼ1cc増えていました。

1ccか・・・。

ちょっと圧縮オチるな・・・。

う〜ん・・・。

まぁいいや、その分ブースト上げれば(笑)

ヘッド&バルブの加工作業完了です。

これでやっとエンジンを組み立てる事が出来ます。

Ver1はプラグホールを利用してセットしていたので、1気筒組付け毎にセットし直していましたが、Ver2ではIN側にセットしたら横にスライドするだけでIN側全部組付け出来、180°向きを変えてEX側にセットしたら同じようにEX側全部を組付け出来るようになったので作業性が大幅アップしました。

ヘッドガスケットは前回のO/H以降、常時1.5kのブースト圧でガンガン走っても抜けなかったので今回も純正のガスケットを使用します。

ヘッドボルトは規定トルクで締め付けた後しばらく置いてから一旦全部緩め、再度規定トルクで締め付けます。

17mmのソケットにリフターがギチッと差し込める程度にテープを巻いて調整し、リフターをしっかり差し込んでドリルで回してピカールで磨きます。

2〜3分も回せば簡単に鏡面になります。

この後、ブロックとヘッドを合体させ、カムシャフトを組んでバルブクリアランスの測定&調整。

シートカットしているので全てのシムの交換が必要になり時間が掛かりました。

今後シートが減る事を考慮し、クリアランスは上限値付近のIN側0.22、EX側0.23に調整しました。

エキゾーストマニホールドは今まで使っていた純正を使用しますが、バリや駄肉を削り込んで軽量化を試みました。

100g程度軽量化に成功しています。

ついでにちょっと磨いて光らせてあります(笑)

ヘッドカバーは今までのゴールドから赤に塗り替え、フロントカバーは途中まで磨いていて鏡面にしようかと思っていましたが、面倒になって塗装してしまいました。

理由も無く何となくゴールドに塗ってしまいましたが、組み立ててみたらどっかで見たような気がするカラーリング・・・。

あぁ思い出した、アレだ、ア●アンマンだ(笑)

「クロモリ製軽量フライホイール」

純正フライホイールより3kg軽量なものです。

これは吹け上がりの軽さを狙って、というよりは純粋に車体の軽量化と考えて導入しました。

車体の方ではもうkg単位での軽量化は難しいですから3kgはかなり大きいですね。

エキマニの軽量加工と合わせてエンジンだけで3.1kgの軽量化に成功(笑)

ところでタービンは今まで付けていたGT120SPLをそのまま付けました。

とりあえずコレで一回走らせてエンジンの仕上がり具合を確認し、TC2000の走行前にHT07に付け替える予定。