ルーバーダクト製作

「自分のクルマにも付けたいなぁ」と色々探してみたのですが、中々丁度良い大きさのダクトが見つからないので、面倒ですが作る事にします。

連続して同じ形のルーバーのマスター型を作るのは大変なので、なるべく簡単に作れる材料を探してきました。

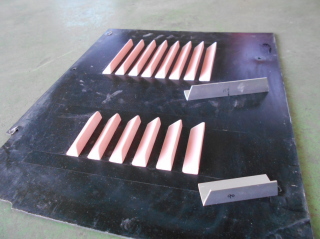

コンクリート型枠等に使う「発泡面木」(はっぽうめんぎ)

最初から三角形だし、切るのも削るのも簡単、おまけに2m位の物が一本数十円と激安。

サイズはT-30というサイズで、三角形の長い辺の長さが30mmの物です。

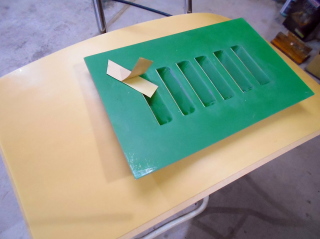

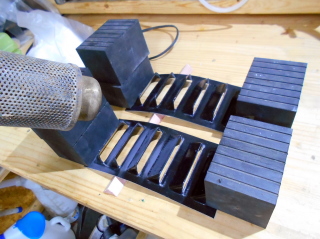

切断の段階で同じ長さ、同じ角度になるようにアルミのアングル材でガイドを作って切り出しました。

幅の広いのはボンネット用、狭い方がフェンダー用です。

早いです(笑)

さらにこのマスター型には一切離型処理しなくても良いという副産物も。

(脱型が簡単になるように一応PVAのみ薄く塗っておきましたが)

多少アルミテープのシワとかありますが、メス型の時に少し修正出来るので現段階ではあまり気にせずいきます。

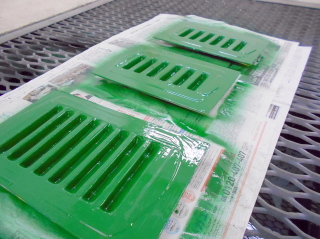

毎度のことですがゲルコートで一番怖いのは「縮み」

吹き付けにしろ、刷毛塗りにしろ充分な膜厚と硬化時間を取ります。

今回はたまたま気温が少し低い日が続いていたので3日程放置。

積層準備に入ります。

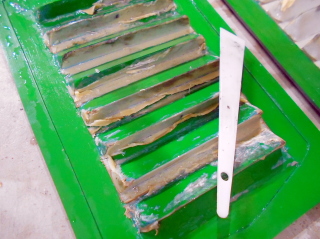

かなりピン角だらけの形状なので、繊維類の裁断と同時に角の浮き上がり防止用にマスター型に使ったのと同じサイズの面木を切り出しておきます。

ガラスマットを貼り込んだらこの面木を押し込んで押さえ込んでしまおうというものです。

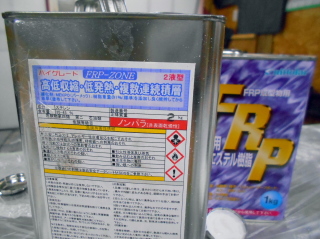

もちろんノンパラ。

パラフィン溶液の手持ちが無かったので、最後の表面に塗るパラフィン入り樹脂はホームセンターで少量の缶で売られている物を調達してきました。

全部で2時間位かな?

浮き上がり防止用の面木作戦は上手くいったようでほとんどネジローラーは使わずに済みました。

型の補強に両脇に長い面木も追加してあります。

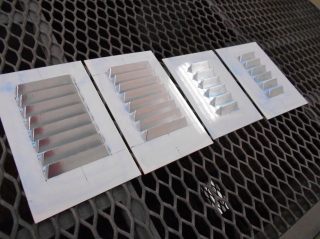

型の食い付きもゲル欠けも縮みもなく良好な仕上がり。

鋭角な角部とアルミテープのシワを#320の耐水ペーパーで軽く研いでメス型完成。

本来ならこの後離型処理して成形品の貼り込み作業に入るのですが、こんなピン角だらけの小さいメス型に毎回マットをチマチマ貼って作るのは面倒だし、バキュームバッグを使ったバキュームインフュージョン工法なんて方法にしたらその都度大量の廃材が出てしまうので、もっと簡単に作れるような工法にします。

これはメス型とオス型を用意し、繊維を敷き詰めて樹脂を塗ったら二つの型で挟んで圧着して硬化させる方法です。

実際はこれにインフュージョン工法をプラスしてもっとラクに成型してしまおうと考えていますがはたして上手くいくでしょうか?(笑)

さて、メス型は出来上がったので次はこのメス型を元に「オス型」の製作に入ります。

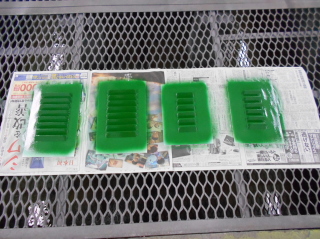

当然、メス型とオス型の間には成形品が納まる「隙間」が無くてはいけないので、その隙間を作る為の材料「シートワックス」を入手しました。

これはワックス成分が硬く薄いシート状になっているもので、片面には剥離紙が付いていて、剥がすとシールの様な接着面になっています。

成形品の厚みに合わせ、色々な厚みの物が販売されています。

今回購入したのは1mm厚のシート。概ね#450マット1層分の厚みです。

まぁこれは型の大きさと形状にもよるのだと思いますが、作業が細かくて細かくて・・・。

シートワックス自体は結構な曲面にも馴染むので特に扱い難さは無いです。

同じ形が連続するので型紙を作って切り出しました。

かなり気を付けて作業していても多少の隙間は出来てしまうので、その隙間には粘土を詰め込んで絶対に確実に塞いでおきます。

というのはシートワックスをメス型に確実に貼り付ける為にメス型には離型処理を一切していないどころかパーツクリーナーで脱脂までしてあるのでちょっとでもゲルコートや樹脂が洩れたらとんでもないことになるからです。

PVAは中々乾かないので、いつもはスポンジで可能な限りうすーく塗るのですが、今回の型は小さくて奥の方がかなり狭いのでスポンジでは塗り難いのと、かなり念入りに粘土を入れましたが、万が一にも微細な隙間からゲルコートが浸み込んだりしないよう、刷毛でベッチャリと塗りました。

これは完全に乾くのに相当時間が掛かりそうです。

注)メス型が露出している緑色の部分は通常の離型処理を施します。

たまたまシートワックス足りなくなって取った方法ですが、平面に近い型ならシートワックスを使わずにこのやり方の方が簡単に出来そうだしコストが安く済みそうですね。

ゲルコート1回目はガン吹きしました。

希釈はアセトンで5%程度で塗りましたが、ちょっと薄い部分があるような気がしたので再度ゲルコートを塗りますが、この時点で一度硬化させます。

天日干しで2日、かなりしっかりと硬化させました。

1回目をしっかりと硬化させているので「縮み」の心配はしなくて済みます。

この2回目のゲルコートも2日間放置して硬化させました。

実際はこんなに時間を掛けなくても大丈夫だと思いますが、特に急いでもいないのでのんびりとやりました。

とかくゲルコートの工程は事故が起きやすく、プロの方でもたまに事故が起きるのがこのゲルコートの工程なんだそうです。

以下ゲルコート塗布時の注意事項をまとめてみました。

1、ゲルコートを缶から出す前に缶を良く振って中身をしっかり混ぜる。

2、硬化剤は必ず秤で計量、混合比を守る(必ず気温に合わせて加減する)

3、硬化剤を入れたらここでもしっかり攪拌する(かなりしつこく混ぜる)

4、ガン吹きの場合でもなるべく希釈は少なく、物にもよりますが10%以下推奨)

5、なるべく厚め、なるべく少ない回数で塗る(なので口径の大きいガンが必要)

6、刷毛塗りの場合は増粘剤(タルクとかアエロジルとか)を入れて厚みを稼ぐ。

(混ぜる量に応じて少し硬化剤の量も増やす)

これまたメス型の積層時と同じように、ルーバーの凹部に面木を補強兼繊維押さえとして入れ込んであります。

また、面木の上から4mm厚ベニヤで更にギューッと押さえ込んで樹脂とエアを絞り出し、重しを置いて半硬化位まで待ち、ベニヤの上から2プライ貼り込んで終了です。

使用したガラスマットは全て#450です。

脱型自体は簡単に剥がれてくれました。

ただ、シートワックスはてっきり接着面で貼り付けたメス型の方にくっ付いてくるのかと思ったら、何故かオス型の方に付いてきました。

PVAをしっかり塗ってあるはずなのにオス型にベチャっとくっ付いてしまっています。

そのくっ付き具合はまさにガムを踏んでしまった靴底のようで、ヘラでゴリゴリやって少しずつなんとか剥がれる程度。

氷で冷やしてみたりアセトンで拭いてみたり、また逆にドライヤーで温めたりもしましたが、どの方法でも簡単には取れてくれません。

結局水をかけながらヘラで少しずつ剥がすのが一番有効な方法でした。

型一個につき1時間位掛かって何とか全部剥がす事が出来ました。

オス型にはインフュージョンの準備として真空引きと樹脂注入用のニップルを取付けます。

コレ用に用意してあった場所に穴を空け、1/8PTのタップを立ててニップルをねじ込んでおきます。

かなりキツくねじ込めたので特にネジ山にボンド等は塗っていません。

いつものように5回程、塗って乾かして拭いてを繰り返します。

最後にPVAを塗って離型処理完了。

今回は保険を掛けるつもりでPVAは刷毛で割とべったり塗りました。

アセトンで5%希釈、型用ゲルコートほどではないですが、しっかり膜厚を付けてます。

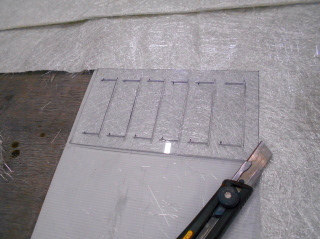

繊維の切り出しも簡単にする為にガイドを作成しておきました。

2mm厚の透明な塩ビ板をメス型に載せ、輪郭マジックでを写し取り、そのラインをリューターにダイヤモンドカッターを付けたもので切り、カッターの刃が通るようにしてあります。

あとはこの塩ビ板をガラスマットの上に載せ、その溝をカッターで切るだけで毎回同じ形に繊維を切り出す事が出来ます。

後で穴を空けるのが面倒になるのでダクトの開口部には繊維は入れないようにします。

といってもどのみちそこには隙間があるので樹脂だけの1mm厚の層で埋まってしまうと思いますけど。

通常のビニールでのバギングでは一苦労する真空の保持は型の合わせ目にグルっと両面テープを貼っただけで簡単に出来ました。

「これで成功したら超簡単に量産できるゾ」とほくそえみながらインフュージョン開始。

開始2〜3分、真空引き側から樹脂が出てくるのがやけに早いです。

どんどん樹脂を吸入するけど出ていく方も多いようです。

型の中の繊維の量からしても樹脂が入り過ぎるし、いつまでもエアが出てくるので、適当な所で切り上げて終了。

「これはダメかもな・・・」

推測するに、ビニールのバギングのように均一に繊維を押し潰さないので、繊維の圧縮が弱い樹脂が通りやすいところだけを通ってしまい、通り難い所には樹脂が染み込んで行かないのではないかと。

真ん中にエアが集中しているのは、メス型がほんの少しだけ反っていて、オス型は反っていないので、丁度真ん中辺りが圧縮不足になった為と思われます。

真ん中を中心にガッチリクランプで押さえてしまえば或いは上手くいくかもしれません。

繊維は同じように#450を2プライ。

刷毛でやや樹脂が多めになるように積層。

ネジローラーを掛けられるスペースが無いので刷毛でツンツンエア抜きしますが完全には抜けないかな?

だいぶ適当に(?)樹脂を入れ終わったらオス型を載せます。

手で上から押しただけでは樹脂ははみ出してこなかったので、急遽クランプで締め上げたら合わせ目から樹脂がドバドバ出てきました。

おかげでクランプが樹脂でベチャベチャ・・・。

こちらでもクランプの方法を考えておかなければいけないようです。

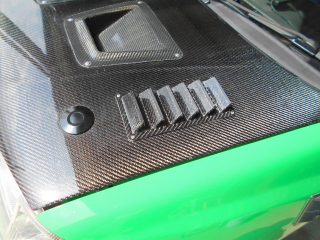

脱型は比較的簡単に出来、食い付き、欠け等も無く良好な仕上がり。

かなり先端が尖がっている形状ですが、さすがにオス型で押し込んでいるだけあって先端にも繊維がしっかり入ってピシっとしています。

重さの方は特に重くも軽くも無く、見たままの重さ(?)になっています。

この程度の大きさ、形状ならシートワックスを0.5mmとか0.8mmの物を使って#450を1プライで作っても良かったかもしれません。

細かい気泡は残ってしまいましたが大きな気泡や欠損部は見当たりません。

何より、普通のFRP成型だと裏側は繊維目が浮き出てモシャモシャ(?)した感じですが、繊維感が一切無く、ツルっと(といってもオス型の表面処理が適当だったのでツルツルではないですが)しているので「FRP感」が無いのが不思議な気分です。

樹脂だけなので簡単に削れることは削れるのですが、穴が狭い上に本体が薄いので神経を使い、意外と大変でした。

かなり細かく削り込んだので、穴の出口はシャープに仕上がっています。

ヒートガンで全体の温度を上げ、じっくりと曲げていきます。

ギリギリにしたかったので小さ目に開口してからヤスリで調整してあります。

固定は少しずつ付けては冷まし、ダクトの取付面がフェンダーの面よりほんの少し(0.5mm位)沈む程度に調整しながら行います。

黄色いのはマスキングテープでダクトの穴に樹脂が流れ込むのを防止しています。

ちなみにホットボンドはパーツクリーナーかアルコールを吹き付けると簡単に剥がす事が出来ます。

フェンダーの面よりほんのちょっと沈ませて取り付けた際に出来ている段をダクトの面まで削り込んで合わせ、少し広めにサンドペーパーで足付けをしてからパテを入れます。

最初にカーボンパテをあまり広げずに塗って削って面を出し、カーボンパテを削る際に付いたペーパーの目を埋めつつ廻りと馴染ませるように#180の細目パテを薄く広めに塗って仕上げ削りをします。

今度はクランプでしっかり挟み、シーリングにはブチルゴムを使いました。

繊維はカーボンクロスが1プライ、#450マットが1プライです

簡単に真空になり、真空の保持も全く問題なく、樹脂の含浸時間はこの大きさで40分くらい。

ただ、気温が低く、やや粘度が高めになっていたエポキシ樹脂を使っての結果なので、もう少し気温が高くて粘度が下がれば20〜30分程度でしょうか。

裏側にちょっとエア噛みがあるのと、かなりいい加減に貼り込んだカーボンクロスの目崩れが気になる位。