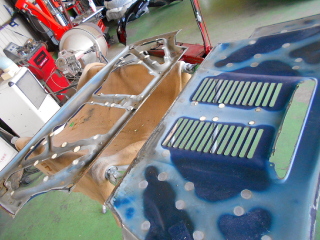

| MR-Sの軽量化の為、FRPでエンジンフードを作ります。 エアアウトレットは別途製作したので基本的に純正形状をそのままに製作します。 なので本来は純正のパネルから表パネルと裏骨のメス型をFRPで取り成形品を作るのですが、メス型を作ると材料代がかなりかかるし、折角メス型を作っても毎度1〜2個成型して廃棄処分になるので非常に勿体ないです。 なので今回はメス型を「作らずに」製作します。 |

|

| ヒントになったのは以前HA25用のエアロボンネットを製作している時、裏骨のメス型をFRPで取るのが面倒だったので純正の鉄パネルを表裏に切り離して裏骨を再使用しましたが、 切り離した裏骨を見て 「あれ?このパネルの中にFRP貼ればそのまま裏骨になるのでは?」 と思ったのがきっかけ。 いつか試してみたいと思っていたので今回初挑戦してみます。 |

|

| パネルの切り離しにはまず裏骨と表のパネルを固定しているウレタン(?)みたいなクッション材をカッターで全て切断します。 MR-Sの場合はボンドのほかに数カ所スポット溶接されていたのでドリルで剥がしました。 |

|

| 表パネルと裏骨は表パネルの端部が数ミリほど裏骨の方に折り返して挟んで固定してあり、折り返しを戻すのは難しいので端部を「削って」切り離します。 フードのフチの折り曲げている部分の鉄板を削ります。 削ると言ってもせいぜい0.5mm〜0.8mm程度なのでベルトサンダー、やサンディングディスク程度で簡単に削れてしまいます。 すごく簡単に削れてしまうので外周がでこぼこにならないように均等に削ります。 |

|

| 少しできた隙間にカッターを差し込んで接着剤を切りながらパネルを変形させないように注意して表パネルと裏骨を分離します。 変形すると元も子もないでここは慎重に。 無事に分離出来たら はい〜このパネルの裏側がメス型になりま〜す! |

|

| そのまま何もせずメス型ってわけにはいかないので多少の下処理は必要です。 表パネルは裏側の接着剤の残りとか塗装の段差等を削り落としてきれいにします。 |

|

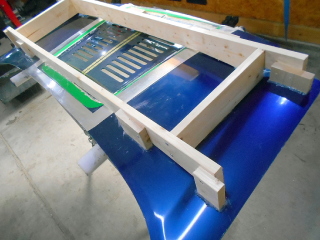

| 表パネルは裏骨が無いとだいぶフニャフニャなので作業中に変形しないように補強します。 補強と言ってもそれ程ガッチリする必要も無く、適当に切った木材をホットボンドでくっ付けるだけです。 |

|

| 特に曲面にキッチリ合わせて木材を切り出さなくても数カ所固定出来れば十分。 今回使用したのは加工し易く価格も安い1x4材で、フードの幅位の長い材に短く切った材をビスで組み合わせてし固定しました。 けっこう大雑把です。 |

|

| 裏骨の方はしっかりしているのできれいに掃除したら穴という穴にアルミテープを貼って塞ぎ、すぐに離型ワックス処理を行います。 今回のフードに関してはセンターにアウトレットを別パーツで作ったので真ん中の裏骨はベニヤ板とアルミテープで仕切りを作ってセンターの骨は作りません。 工程としては裏骨を先に完成させてから表パネルを作るので先に作業を進めておきます。 |

|

| 表パネルも補強出来たら離型処理を行います。 緑に塗装していますが、これは単なる癖なので別に塗装はしなくても大丈夫です。 とは言え、離型ワックスを塗ったり拭いたりがラクになるの一定のメリットもあるので余裕があれば塗装しておく事をお勧めします。 |

|

| 離型処理が終わった裏骨にはゲルコートを塗装して積層準備。 今回使用したのは「製品用ゲルコート(黒)」ですが、いつもの「ゲルコートもどき」でももちろん問題はありません。 ゲルコートを塗らずにいきなり樹脂とマットを積層する人もいますが、完成品の塗装前に巣穴処理の為に結局全体にパテを塗るという手間が増えてしまうので、後々の事を考えたら単に着色した積層用樹脂でかまわないので塗っておいた方が手間が省けて実は時短になります。 |

|

| フードは2台分製作するので、1つは通常仕様、もうひとつは軽量仕様ということ で、通常仕様は裏骨#380マット2プライ、表パネル380マット2プライ+#200クロス。 軽量仕様の方は裏骨#450マット1プライ、表パネル#450マット1プライ+#200クロスで製作します。 どちらにしても裏骨は凸凹が多く、積層作業に時間が掛かる事が予想されるので硬化剤の量は少な目に調合して作業時間を確保します。 今回作業時の気温は10℃程度で硬化材量は0.6〜0.7%。 ゲル化までにはかなり時間を要しますが、この位だとかなりのんびりと作業出来ます。 硬化が遅い分には脱泡作業完了後に何か熱源で暖めて硬化を早める事も出来ますが、硬化が早すぎる場合は作業を急ぐ以外対処のしようが無いので常に遅め推奨です。 |

|

| 気温にもよりますが、基本的に積層後24時間以上放置してから脱型。 特に苦労する事も無くグイっと引っ張ったら簡単に脱型出来ました。 仕上がりも問題無くきれいに仕上がりました。 余分な部分をトリミングし、表パネルとの接着部は荒目(#60とか#80)のペーパーで削っておきます。 |

|

| ヒンジ取り付け部の加工をします。 薄い鉄板に穴をあけてボルトを通してアタマを溶接しておきます。 鉄板は穴がいっぱいあいていた方が具合が接着する際に具合が良いです 裏骨にはヒンジボルトの穴を塞いだアルミテープの跡が残っているので、その跡の中心に正確にボルトとおなじサイズの穴をあけます。 穴の周囲は荒目のサンドペーパーで荒らしてアセトンで脱脂しておきます。 |

|

| ボルトを裏骨に差し込む際、ガラスマットを一枚挟んでおき、このマットに樹脂を含浸させたら上からマットを2プライ程、鉄板より少し広めに被せて樹脂を塗っておきます。 | |

| 純正のフードは「ボルト」で固定されていますが、作ったフードは「ナット」で固定します。 この方が埋込みも簡単ですし、フードを車体に取り付ける時もラクです。 これで裏骨の方の作業は完了です。 |

|

| 表パネルの積層をします。 殆ど平面なのでマット及びクロスは予め全体を覆う大きさに用意しておいて一気に樹脂を塗って仕上げます。 真ん中のルーバーの部分は別製作のアウトレットを取り付けるのでその部分は積層しません。 単純な形状なので樹脂はローラーでばーっと塗ってエア抜きローラーをザーッとかけておしまい。 裏骨接着時の為、外周に20mm程度の幅の帯状に切ったマットを貼っておきます。 積層の最後にタルク等で粘度を増した樹脂を外周のフチに沿って刷毛で塗っておきます。 |

|

| 表パネル積層完了直後にしっかり位置合わせをして裏骨を置いて接着します。 クランプなどで挟んで硬化までずれないように静置します。 |

|

| 硬化後脱型。 平面に近い形状なので簡単に脱型出来ました。 同じ形で重さの違うフードが2つ出来あがりました。 |

|

| 使用した純正パネル改メス型は特に傷むことも無くまだ何個も作れそうですが、もう必要無いので処分します。 FRPメス型だと産業廃棄物扱いなので毎度処分費用が掛かっていますが、今回はパネルは鉄なのでスクラップ屋に、木材はゴミ処理場に持ち込めばほぼお金が掛からずに処分出来るのもメリット。 ガラス繊維や樹脂等の製作材料費も1/3くらいに抑えられています。 |

|

| 他にも普通に純正パネルからFRPメス型を取り、そこから成型品を作ると計2回のFRP転写が必要な為、樹脂の収縮の影響で成型品の表面が多少波打ちますが、今回の工法だと転写は1回だけなので面の波打ちがかなり少ない感じです。 真ん中の開口部には先に作ってあったアウトレットダクトを樹脂パテで接着。 |

|

| 車体に取り付けてフィッティングを確認します。 取り付けはヒンジの取り付け穴にフードから出ているボルトを差し込んだだけで調整の必要も無く完了。 フェンダーとの隙間、テールランプとの隙間も特に広くなった感じでもなく違和感無しです。 |

|

| カミさん号のフードの固定にはプッシュロックタイプのボンネットピンを使用。 位置的にはこの場所がベストですが、このタイプのボンピンは取り付け径が大きい為、裏骨との干渉も大きく、裏骨への加工が少々面倒でした。 |