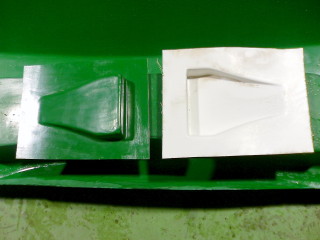

| 形状的にもシンプルだし、小さな部品なので雌型を作り 量産(?)出来るようにします。 先ずは原型作り 2.3mm厚のベニヤ板で「それらしい」形状を作ります。 原型は小学生の工作レベルですので特に難しい事もありません。 適当な大きさの板に欲しい形、大きさの穴を切り取り、 両脇、底板、製品では穴になる部分に板をはめ込んでホットボンドでしっかり接着します。 |

|

| 使用するのは「ハサミ」「カッター」「ホットボンド」「定規」と まさに小学生でも使う物ばかりですね。 ただ、雌型の脱型、製品の脱型の事を考えて 「抜け勾配」だけは確実に確保しておきます。 ダクトの両脇の壁部分の上のほうが広い状態で固定します。 壁になる板の裏には三角に切ったベニヤで支えを入れて補強します。 |

|

| あまりカクカクしていると大人っぽくない(?)ので 全ての角をサンドペーパーで丸くしていきます。 内角部分はポリパテを指でひいてRを付けます。 ポリパテをペーパーで削った後は全体にポリエステル樹脂を刷毛塗りします。 厚みをつける為にノンパラ樹脂で2回塗り、最後にインパラ樹脂を塗って硬化させました。 |

|

| 樹脂が硬化したら#180→#320→#600位で仕上げていくのですが、凹んだ形状は研ぎ難くて面倒になってきたので #180で空研ぎした後、2液のサフェーサーをシンナーで希釈せずに吹き付けてペーパー目を埋めて水研ぎ#600で仕上げてしまいました。 一番深い部分の角部はこの状態だと非常に研ぎ難いので 雌型にしてからキレイに仕上げる事にします。 (雌型になると角は外向きになるので研ぎ易い) その後、離型ワックスを3回塗って拭きします。 |

|

| PVAを塗り、よく乾燥させたら型用ゲルコートを塗ります。 今回は初めてスプレーガンで塗ってみました。 ガン口径は1.3mmしかなかったので十分に吐出されるのか心配していましたが、アセトンで20%程希釈した程度で普通に塗装できました(専用のゲルコートガンは口径が2.5mm程あるらしい) やはり刷毛塗りよりも断然綺麗だし、厚みも均一でゲルコートの使用量も少なくてイイ感じです。 この日は天気も良く、気温も高かったので 日向に3時間ほど放置して硬化させます。 (型用ゲルコートはノンパラなので、硬化といっても表面はかなりベタベタしていて指紋が残るくらいまでしか硬化はしません) |

|

| ゲルコートの硬化具合を確認し、、 先ずは角部分にロービングヤーンを3〜4本まとめた物を押し込み、気泡を残さないように注意して#450を1プライ積層。 硬化したのを確認できたら 今度は連続して4〜5プライ積層(#450) 数時間放置 |

|

| フチのバリバリした部分をサンダーでカット。 浅い型だし、抜け勾配もちゃんと取ってあったので バリを落としている最中にポロッっと脱型してしまいました。 原型もまったく壊れず綺麗なまま。 出来上がった雌型の表面もツルツルで良い状態です。 PVAの痕が若干縞になって残っていたので #320→#600の順で水研ぎして仕上げます。 |

|

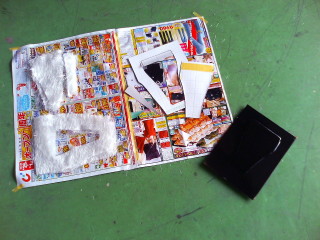

| その後離型ワックス処理を3〜4回施し、 PVAを塗布しよく乾燥させた後に製品用ゲルコート(黒)をスプレーガンで塗布。 ゲルコートの硬化を待つ間にガラスマットを裁断しておきます。 この雌型で何個も成形する予定なので型紙を作っておきました。 |

|

| ゲルコートの硬化を確認し、 裁断してあったガラスマットを2プライ積層。 余分な樹脂は気泡と一緒に型の外に出来るだけ押し出しておけば軽量な製品が出来ます。 ところで、製品ゲルコートは以前は白を使っていたのですが 気泡が見え難かったので今回は試しに黒を使ってみました。 予想通り黒の方が気泡が良く見えるので、脱泡作業がやり易かったです。 |

|

| 一晩置いて脱型。 浅い型なので簡単にパリッッと剥がれます。 周囲のバリを切り取り、必要な形状に仕上げて エアインテーク用の穴を開ければ 製品の出来上がり |

|

| これから同じ雌型で全く同じ寸法の物を量産する為に (といっても販売目的ではないですよ) 第一号製品から雌型に寸法を写し取ります。 雌型に第一号製品を入れ、輪郭に沿ってケガキ針で溝を掘ります。 |

|

| 製品を取り外すと輪郭が溝になって残っています。 この雌型に2個目以降を成形していくと 輪郭ラインが出っ張って出来上がるので その線に合わせて切断すれば 1個目と寸分違わない寸法の製品が出来上がるわけです。 この方法は有名な「FRP工作のバイブル」(本のタイトルではありませんよ)に書かれていた方法の受け売りなんですけどね(^^;) |

|

| 検証を兼ねてもう一個作ってみます。 ついでなので軽量に作れる方法も同時に検証してみる事にします。 第一号は#450のマットを2プライで作りましたが 第二号は#450のマットを1プライ、#120のガラスクロスを1プライで作ってみました。 クロスは曲面に馴染み難いので繊維を裁断する段階で編み目の方向も考慮する必要があります。 |

|

| で、脱型後 はっきりと輪郭線が浮き出しています。 これなら切断ラインが正確に毎回同じに出来ますね(^^) 重さも計測しました 1個目は136グラム、 2個目が104グラム。 手作業の成形なので多少バラつきは出るでしょうが およそ20%程度軽量化出来ました。 もちろん厚みは薄いのですが、「しなる」感じで割れ難そうではあります。 しばらく後で今度は#300マット+#120クロスを使い、可能な限り樹脂が少なくなるように作ってみた物を計測したところ なんと!86グラムでした。 大きな製品になる程使う繊維の番手や樹脂の使用量でかなりの重量差になりそうですね。 |

|

| 表面に残っている離型ワックスの油分を落し、 #600位で足付けして塗装。 穴にはアルミネットをホットボンドで固定。 |

|

| 社名入り(?)のステッカーを貼って 完成! |

|

| 完成したダクトを知人のロードスターに二連装 フィット具合も中々で好評です(^^) |