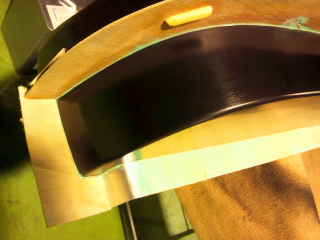

| ボディ下面の空気の抜けを良くする為にリヤバンパーを下部を切り取るのは一般的ですが、ただ切っただけだとバンパー自体がヘナヘナな上、ナンバープレートの取り付け場所に悩む事になるのでFRPで新規に製作する事にします。 これから製作するバンパーの最下部にあたる部分をMDFボードで切り出し、ボディパネルの形状に沿うように削って合わせてあります。 |

|

| そのMDFボードの上にスタイロフォームを数枚重ねて木工用ボンドで接着。 スタイロフォームには厚さが数種類あるので、バンパーの上下幅に合うように厚みを選んで5枚重ねてあります。 木工用ボンドは速乾を使い、素材に吸い込みがあるので多めに塗ります。 合わせ目は密閉状態なので乾燥に時間がかかる為、最低1日は放置したほうが安全です。 |

|

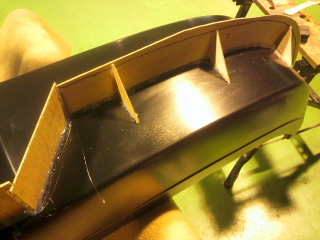

| バンパー上面の取り付け部は車体から型取りしたベニヤ板を接着してあります。 ナンバープレートが収まる部分はサフォーマー等で彫り込んで作りますが この部分の中を平らに削るのは面倒なので大雑把に削った後、ベニヤ板を貼り付けて平らにしてしまいます。 パテ作業での労力を軽減する為にも削り易いこの段階で出来る限り面を作っておきます。 注意するのは ・最終的に必要な大きさより数ミリ程度「小さく」作る事。 ・各エッジ、角のラインは欲しいラインより「丸く」「緩め」にしておく事。 最後の仕上げはパテで行うので大きかったり尖っていたりすると都合が悪いわけです。 |

|

| 毎度の事ですが、スタイロフォームはそのままではポリエステル樹脂で溶けてしまうのでスタイロフォームや発泡スチロールが溶けない専用の樹脂で表面をコーティングします。 一回目は素材にしみ込ませる為に樹脂には増粘材を入れずに塗り、二回目はタルク等の増粘材を適当に混ぜて確実に表面を覆います。 塗り忘れが無いように樹脂にはセメント用の黒いトナーを混ぜてあります。 ここでの着色は塗り忘れ予防の他に、この後のパテの研磨作業でも役に立つので最近の作業でのルーティーンワークになっています。 |

|

| 使用しているスタイロフォームが溶けない樹脂はパラフィン入りなので パテを塗る前に軽くサンドペーパーをかけて足付けしておきます。 パテはポリエステル樹脂にタルクを混ぜてポリパテにした物を塗ります。 このパテは手持ちの材料で出来、安価なので広範囲にパテ付けする際には重宝しますが、硬化するとかなり硬くなり研磨作業が大変なのが欠点です。 なのでパテを塗る段階で出来る限り綺麗に塗る事がポイントです。 一度に作業出来る範囲を決め、その部分全体に普通のパテヘラで多めにパテを塗り、画像左上に写っている金属製の物差しの様な物でゆっくり均していきます。 1回ではまだ多少凹みが残っていたので、パテがある程度硬化したのを確認して2回目に再度全体に先程よりは少なめにパテを塗り、同じように均していきます。 この部分は平らではなく緩くRが付けてあるので金属ヘラは少し湾曲させて引っ張っています。 ←2回のパテ付けでほぼ「面」が出ているのでこの後の研磨作業がかなりラクになります。 |

|

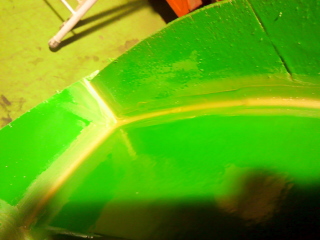

| ボディサイド、リアフェンダーとの合わせ目を正確に造る為に車体にマスター型をガムテープやナイロンバンド等でしっかり固定。 リアフェンダーにはあらかじめ養生テープでマスキングし、FRP用の離型ワックスを塗ってあります。 数ミリ開いている隙間にパテを押し込み、テープの上からパテをボディとツライチになるまで塗って硬化させます。 硬化後、マスター型を車体から取り外すと寸分たがわずボディ形状がコピーされてきます。 |

|

| パテ作業の最終仕上げとしてパテを吹付けします。 毎回この作業で使うパテには適当に色々な混ぜ物をしておりますが 今回のレシピは ・市販のポリパテ適量、今回の作業で余っていた発泡材用樹脂をポリパテの総量に対して30%、セメント用トナー(黒)少々、ラッカーシンナー適量、樹脂用硬化剤を全量のおよそ2%。 正式には希釈にはラッカーシンナーではなくスチレンモノマー、或いはアセトンを使用した方が良いのですが、ラッカーシンナーでも特に問題無く硬化します。 ただ、アセトンを使用した時より指触乾燥までに時間が掛かるようです。 吹付けにはゲルコート用にと最近購入した口径2.0mmのスプレーガンを使用。 某オクで\980也 |

|

| 見た目的には上の状態とほとんど変化ありませんが、上で塗ったパテを丁寧に削って仕上げ、マスター型の最終仕上げにゲルコートを塗装してあります。 製品用ゲルコート(黒)にパラフィン溶液を適量混ぜ、アセトンで30%程度希釈したものをスプレーガンで吹き付けました。 ←車体に装着してマスター型の最終チェックをしているところ。 すでにノーマルバンパーの下部をカットしていたので、 外観の変化は微妙〜なところですね・・・。 |

|

| メス型作りの準備に入ります。 離型ワックス処理は5回程。 ワックスは一回ごとにしっかり乾燥させてから拭き取ります。 塗る時も強く擦るように磨いていくと、回数を重ねる度にだんだん艶が出てきます。 5回目の最後の拭き取りは特に念入りに拭き取りをしないと、この後に塗るPVAがはじきやすくなります。 |

|

| 今回のバンパーは分割型にしないと抜けないので分割フランジを作ります。 分割ラインはバンパーを上下に半分ずつとサイドの取り付け部の4分割です。 フランジには2.3mm厚のベニヤ板、曲率がキツいところは0.3mmのアルミ板を使用しています。 ベニヤは割といい加減に切り出しているのでマスター型と隙間がありますが、隙間には工作用の油粘土を詰め込んで塞いであります。 あとメス型組立時のズレ防止用に画面中央上に写っている木片を削った物を立ち上げたフランジに3箇所ほど貼り付けてあります。 |

|

| フランジはホットボンドを使用してマスター型にしっかりと取り付けます。 この後の積層作業のローラーで押しても大丈夫なようにフランジの裏側は画像のように支えを付けて補強してあります。 ホットボンドは離型ワックスがしっかり効いていれば積層後にきれいに剥がれるので問題ありません。 取付けたフランジにワックス掛けをしてここは拭き取らずにPVAを塗ります。 PVAは湿らせたスポンジで擦るように塗り、よく乾かします。 自分の場合は気温や作業の予定にもよりますが、 翌日まで放置することも多いです。 |

|

| PVAがしっかり乾燥したのを確認し、型用ゲルコートを塗布。 口径2.0mmのスプレーガンを使用し、10%程アセトンで希釈しています。 薄いとチヂミが発生する可能性があるので厚めにベッタリと塗ります。 未硬化の状態で積層してしまってもチヂミが発生する原因になるので注意が必要です。 ※「硬化」の状態は製品によって違いがある可能性があります。 |

|

| ゲルコートが硬化したら(多少ベタつきは残ります)フランジとマスター型の合わせ目等に角がキツい部分に樹脂パテを入れておきます。 樹脂パテは積層用樹脂にタルクで適当に粘度調整したポリパテです。 プロは樹脂パテを塗ったらすぐに積層してしまうらしいのですが、素人の私が同じようにやると折角入れた樹脂パテをローラーで押し出してしまい、空洞が出来てしまうのでパテは完全に硬化させてしまいます。 パテをデコボコに塗ってしまうとこの後の積層作業時に繊維が浮いてしまいエアが抜けなくなるので、ここでもパテは可能な限り綺麗に塗ります。 パテは直接指先で入隅にのせておき、更に指をヘラのように使って均していくと割と綺麗に仕上がります。 |

|

| 積層にはノンパラ樹脂、#450ガラスマットを使用。 まずは全面に1層、極力エアが入らないように注意して貼って硬化させます。 1層目が硬化したのを確認できたら全面に2層貼り、それも硬化させた後にフランジ部に更に追加で1層と、フランジの倒れ込み防止用の補強をマットで覆います 補強用の芯材は2.3mmベニヤ板を切ってを組み合わせたものをホットボンドで型に固定し、ガラスマットを2層位貼り付けてあります。 |

|

| 一日位放置して硬化させたらフランジに使用したベニヤ板を取り除きます。 マスター型表面を綺麗に掃除し、出来上がったフランジと共に離型ワックス処理をしておきます。 次の分割ラインにも新たにベニヤ板でフランジを作り、こちらにも離型処理します。 |

|

| 積層作業も進み、残るは取り付け部分のメス型積層。 この部分は小さいのでゲルコートは刷毛塗りにします。 ゲルコートを刷毛塗りする場合はタルク等で少し粘度を高めた方が塗り易いです。 |

|

| マスター型の表面に全てメス型を貼り終えたら、 メス型の土台兼補強を取り付けます。 使用したのはMDFボードですが、ベニヤでもコンパネでも良いでしょう。 メス型を地面に置いた時に安定するように作ります。 ホットボンドで仮固定するので多少隙間があっても全く問題ありません。 ガラスマット2層位で挟むように接着しますが、土台に木材を使用している場合は上記のどれを使用しても水分を吸い込みやすいので全面に樹脂を塗って水気を吸うのを防止します。 |

|

| メス型の脱型の前に型の合わせ目に組立用のボルト穴を開けます。 普通にボルト&ナットで固定しても良いのですが、作業性を良くする為に 木材等に打ち込んで使う「鬼目ナット」と呼ばれる物をメス型に接着しました。 先に開けた穴にボルトを通し、鬼目ナット裏表を逆にかけて締め付け、ナットを少量のガラス繊維と樹脂で接着します。 鬼目ナットはギザギザしているので、通常の六角ナットよりしっかり固定できます。 (←はまだ繊維も樹脂も塗っていない状態です。) |

|

| メス型の周囲の合わせ目のバリをマルチサンディングソーで切り取り、脱型。 形状にもよりますが、メス型の樹脂の収縮でマスター型をがっちり締め上げているのでかなり抜け難いです。 周りをコツコツ叩いたり、隙間にヘラを入れたりしながらメス型に傷を入れないように注意しながら作業します。 離型処理さえしっかりしてあればある瞬間に突然「パコっ」と抜けます。 メス型内部をよく水洗いしてPVAを落とし、ゲル欠けやピンホール、傷等が無いかチェックします。 出来栄えはバッチリ。綺麗に仕上がりました。 |

|

| 通常、メス型内部はペーパー掛けしたりコンパウンドで磨いたりしますが、面倒になったので水洗いしただけで離型ワックス処理に入ります。 メス型を組み立てる前にフランジ部にワックスを塗り、拭き取らずに組立。 離型ワックス処理を5回程度施し、PVAを塗って乾燥させます。 その後、製品用ゲルコート(黒)をアセトンで10%希釈してスプレーガンで吹き付けました。 このまま翌日まで放置。 |

|

| ゲルコートの硬化を確認し、積層開始。 樹脂にはパラフィン溶液を入れ、インパラにして塗布。 全面に#450ガラスマットを2層、サイドの取り付け部は3層、バンパー下側の平らな部分には3mm厚のハニカムコアマット(白く見える部分)を貼り付けました。 コアマットは補強のようなもので、マットよりも少ない樹脂で済むのであまり重くならないようです。(実際は初めて使うので不明) 繊維の裁断時に注意したのでメス型からはみ出す無駄な繊維をかなり抑えることができました。 |

|

| 1日放置した後、脱型。 型の組立用ボルトを取り外し、慎重に外します。 形状によってはかなり抜け難い事がありますが、やはりある瞬間に「パカっ」と抜けてきます。 出来上がった成形品をチェックしましたが、チヂミ、ピンホール、欠け等が無く綺麗に仕上がりました。 メス型の角がキツい部分には樹脂パテではなく、ガラス繊維をハサミで小さく細かく切ったものを詰めたので角部分もしっかりしています。 |

|

| 周囲の不要部分を切り取ったところでリヤバンパーがとりあえず完成。 表面に見えている線はメス型の合わせ目が転写されたもので、ほんの少し出っ張っていますが、削って塗装してしまえば分からなくなるものなので問題ありません。 (市販のエアロも注意深く見るとメス型の分割線を見つけることができます) 成形品の厚みはバンパー自体が小さいので少し薄くても良さそうな感じ。 全面を#300を2層位だとかなり軽く出来たと思います。 |

|

| 未塗装ですが早速取り付け。 当然といえば当然ですが取り付けは難なくピッタリ。 ナンバー灯は純正では取り付けが出来なかったので軽自動車の物を流用。 |

|

| で、こちらが本来の目的のトランク下部の切除。 この部分を切り取りたいが為のバンパー製作だったわけです。 ジグソーやらエアソー、マルチソーを駆使してトランクの床をバッサリ。 切り取った鉄板の重量は全部で10キロ以上。 |

|

| 切り取りはバンパーの下側に合わせてあります。 リヤフェンダー下部も同じラインで切り取りました。 フレーム部分も切りたいところですが、車検等の都合で残してあります。 |

|

| まさか穴をあけたままには出来ないので塞ぎます。 鉄板を溶接して塞ぐ方が実はラクなのですが、折角軽くなったのであまり重量増にならないようにFRPで塞ぐ事にします。 まず、床の穴をピッタリと塞ぐようにベニヤ板を切り出してホットボンドで固定。 フェンダー下部も同じように処理。 段差が大きい所等は油粘土でなだらかにします。 ベニヤ板には離型ワックスを塗っておきます。 |

|

| トランク側から#450マットを2プライ積層。 大きい方は更に#200クロスで補強。 樹脂はポリトナー(黒)とパラフィンを混ぜた物を使用。 |

|

| 硬化したら一旦取り外し、周囲を整えた後で接着しました。 接着には「アラルダイト2015」という接着剤を使用。 基本的にはスリーエムのパネルボンドと同じような物のようです。 |

|

| 直下にマフラーがあるので床下面には遮熱材を貼り付けてあります。 遮熱材に元々塗布されている接着材では少々頼りない気がしたので 前述のアラルダイトの残りを塗って強力に貼り付けておきました。 フレーム最後端には角パイプをボルト止めしてありますが これはマフラーを吊り下げる為に取り付けてあります。 |

|

| マフラーはセンター出しに変更。 ノーマルのデュアル出しは見た目がイマイチなのでボツ。 あまり音が大きくなっても困るので、もらい物のR32GTRの純正マフラーを流用。 当然吊りステー類やパイプは切った貼ったの作業になります。 |

|

| センターマフラーも完成。 純正流用なので音量もほぼノーマルと変わらず。 |

|

| 戻る | |