| 完成したフロントバンパー、フェンダーに合わせたリアフェンダーとサイドステップを製作します。 今回はメス型を作らずにワンオフで製作します。 メス型をおこすとなると相当な時間がかかり、いつまで経っても完成しないし(笑)材料費もばかにならないのと、 最大の理由は もう自分の寝室にメス型を置くスペースが無い(笑) ってところでまずはベース型を取る為、ボディーにマスキングテープ、アルミテープで離型処理をし、#450を3プライ積層。 硬化後剥がして周囲をトリミング。 |

|

| 前後しますが、自分にしては珍しく(?)既にデザインを決めてあったので その図面に合わせたラインをプラダンを使って実車サイズに拡大しておきます。 ベースとなるオス型はその殆どを木材で作る予定なので、そのゲージとするわけです。 |

|

| 今回はリアフェンダーとサイドステップを同時進行で作っていきます。 当然、部品としてはフェンダーとサイドステップは別部品として作りますが、 隣り合ったパーツなのでこの方が作業し易いし、時間も短縮出来る予定です。 車体からの張り出し幅や地面との隙間を合わせていくのにはボディー下側からの方が正確に計測し易いので、サイドステップから作業開始。 サイドシル下部のいわゆる「ミミ」部分に数箇所穴を開けてステーを取り付け、 そこにコンパネをボルトで固定しました。 この段階で張り出し量と路面とのクリアランスを調整してあります。 |

|

| 次は縦板を張ります。 下のベース板に角材を木ねじで固定し、そこに14mm厚の板をこれまた木ねじで取り付けます。 縦板のサイドシルと接する部分はカンナで削り、ボディ形状に合うように加工しています。 サイドシルには直接鉄板ビスで固定してあり、この状態で既にかなり丈夫で 街乗り位なら普通に出来そうな感じ。 |

|

| フロントフェンダーとサイドステップを繋ぐパネルを2.3mm厚のベニヤ板で作り、 形状と寸法を確認します。 実際にはこのパネルは簡易メス型を作って製作するので、あくまでも型取り用です。 |

|

| リアフェンダーの側面板をコンパネから切り出し取り付けます。 木材を切り出すのは簡単なのですが、取り付ける際の張り出し量、車体に対しての平行度、垂直度を何度も計測しているので、結構な時間がかかります。 フェンダーの側面板は、計測から割り出した高さ、幅に切り出した木片をFRPベース部にガラスマットで接着し、その木片にこれまたガラスマットでしっかり接着。 |

|

| ボディーに接するラインを決定し、一旦車体から取り外してベースの不要な部分を切り落とします。 グリーンのテープのラインは完成品を車体に固定する際にリベットを打つスペースになるので、この場所を使って鉄板ビスで車体に固定します。 これで車体から簡単に脱着出来るようになり、作業性が良くなりました。 ところで、今回リアフェンダーを作るにあたり、給油口の存在は全く無視しています。 これは給油口の位置にとらわれるとデザインの自由度が下がってしまうからで、給油口の事はフェンダーが完成してからじっくり考えることにします(笑) |

|

| フェンダー側面板とFRPベースを繋ぐようにベニヤ板を嵌め込んで接着。 ベニヤ板は側面板とベースのデザインラインより2センチ程度低い位置に取り付け、そこに出来上がった溝にスタイロフォームをブロック状に切り出したものを接着していきます。 スタイロフォームは少しはみ出す大きさにカットしてあり、この部分を削りながら微細な形状を出していきます。 |

|

| 全面にスタイロフォームを貼り付けたら造形作業開始。 削るのが簡単で、みるみる自分の思い描いた形状になっていく工程は工作作業全体の中で、最も楽しい作業です。 但し、削り過ぎると面倒な事になるので、サフォームで荒削りした後は細かめのペーパー(#180位)でじっくりと時間をかけて面を出していきます。 |

|

| 左右の寸法を合わせ、これでOKとなったら樹脂で固めます。 いつものように「発泡スチロールが溶けない樹脂」を使います。 今までは2液タイプでインパラの樹脂を使用していましたが、今回は3液タイプでノンパラの樹脂を使用しました。 塗り忘れ防止の為、樹脂には黒のトナーを混ぜてあります |

|

| 樹脂コーティングしただけでパテ作業するのはちょっと心配なので、 #450マットを1層貼って強度を出します。 この際、ベースのFRPにも接着するようにしてあります。 |

|

| カーボンファイバーパテで成形。 メス型を作るわけではないので、 仕上がりは大きなうねりが無ければOKとします。 注意する点は、FRPを外貼りしたものを削って仕上げるので、 谷のラインは少し鋭角に、山のラインは最終的に欲しいRよりもやや緩めに丸みを付けて仕上げます。 |

|

| パテが仕上がったら車体から一旦取り外し、車体に固定する部分を切り落としてウレタンサフェーサーを塗りました。 再度車体に取り付けますが、切り落とした部分は両面テープで固定します。 その後、離型ワックス処理を3回程。 PVAも塗って乾燥させます。 |

|

| いよいよ積層しますが、「フランジ」用にベニヤ板をフェンダー端部周辺に固定しておきました。 冒頭で説明したように今回メス型は作製しませんが、ホイールアーチのラインを綺麗に作りたかったのと、フェンダーの「ミミ」や前側の底部の積層を車体に取り付けたまま作業するのは困難なので、本体が硬化してから車体から取外して積層する際のフランジを固定するフランジとして使用する為に作っておきました。 その他にも、取り外している際の歪み防止や剛性確保の役目もあります。 積層は完成時に後ろから見えてしまう部分に#200クロス先ず貼り、全体は#450をノンパラで3層一気に貼りました。 最後にパラフィンとタルクを混ぜた樹脂を塗ってこの後の研磨作業に必要な厚みをもたせてあります。 今回、積層用樹脂には全て「黒の着色トナー」を混ぜてあります。 メリットは積層作業中に全然気泡が見えないところ(?) 気泡は見えなければ気にならないので、むしろ神経質な人にお勧めです(笑) |

|

| 完全に硬化したのを確認できたらマスター型から剥がします。 今度はフェンダー内側に向かうフランジを既に外側に出来ているフランジに接着とかボルト留めとかで固定して積層。 適当に#450を2〜3プライ。 |

|

| 内側フランジが硬化したら外側のフランジを切り落とし、内側のフランジも切り揃えます。 車体からマスター型を撤去し、フェンダーをとりあえずビスで固定。 面倒な手間を掛けただけあって(?)フェンダーアーチのラインは綺麗に仕上がりました。 |

|

| 積層面が表側なので繊維目等の凸凹を研磨して仕上げます。 パテと違ってかなり硬く、難儀することが予想されたので、今回新たに効率アップの為の道具を購入しました。 ダブルアクションサンダー。(3000円位) 10mm幅エアーベルトサンダー。(2000円位) 76mm幅電動ベルトサンダー。(6000円位) さすがにパワーツールの効果は素晴らしく、思っていたよりかなり早く作業が進みます。 特に電動ベルトサンダーはかなり効率が良く、替えベルトの消費も少なくて重宝しました。(フェンダー片側に1枚、計2枚で済んでしまいました) |

|

| 厚目に積層した分を可能な限り削って面出ししたら、パテで仕上げます。 と言っても既に歪みやうねりは殆ど気にならないレベルなので、ヘラで塗るようなことはせずにパテを吹付けます。 市販のポリパテと製品用ゲルコート(黒)、積層用樹脂を良く混ぜて(分量は適当)スチレンモノマーで希釈しました。 硬化剤は樹脂用のものを2%程度。 黒ゲルを混ぜたのは微細な歪みを見る為、樹脂を混ぜたのは表面硬度を出す為です。 |

|

| #180→#240→#320と番手を変えながら綺麗に研ぎ込んで仕上げ、 サフェーサーを塗ってリアフェンダー完成です! (色が変わってるだけなので分かり難いとは思いますが) これでフェンダー下部のサイドステップ取り付け位置が確定したのでサイドステップの作業に突入出来ます。 塗装はサイドステップが完成してからまとめて塗る事にします。 |

|

| サイドステップもスタイロフォームで形状を作っていきます。 当初はシンプルな板状にしようと考えていましたが、「2014年風」にちょっと凝った形状に変更します。 まずはざっくりと切り出して置いていきます。 低い位置での削り作業は身体に良くないので、外して作業出来るように接着剤等はまだ使用せず、重ねたフォームは「竹串」を刺して仮固定しています。 |

|

| 削り終えたパーツを組立て、車体に接着し、更に細部を微調整する為に削ります。 フェンダーの時と同じで、凸部は緩め、凹部はキツめに仕上げてあります。 |

|

| 形状が出来上がったら「発泡スチロール用樹脂」にタルク、黒のトナーを混ぜたものを全面に刷毛塗り。 土台がしっかりしているのと、微妙なR部は無いのでマットの積層やパテ仕上げはせずにこのまま積層準備をします。 |

|

| 塗った樹脂が硬化したら、全面にアルミテープを貼ります。 皺とかは出来てしまうのですがあまり気にせず、隙間無く貼ります。 万が一の隙間からの浸み込み防止の為に、アルミテープは下の方から貼り進めて貼り重ね部が下向きになるように注意しています。 |

|

| ドアが開けられなくなるので積層作業は片側ずつ。 #450マットを3プライ、ノンパラ樹脂で積層。 この日は気温が32℃もあったので、硬化剤に「遅硬化タイプ」を0.8%で使用。 混ぜた樹脂がゲル化するまでに20分程度確保できました。 後で下部の平らな部分を作る為のフランジも周囲に作っておきました。 |

|

| 概ね硬化したら樹脂にタルク、トナー、パラフィン溶液を入れたものを塗ります。 表面を削って仕上げるので、厚めにたっぷりと塗りつけています。 |

|

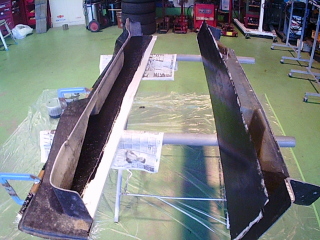

| 車体から取り外し、「仮のフランジ」を残して周囲を軽くトリミングしたら下部に平らなパネルを作ります。 平らな化粧板に#200クロス一枚、#450マット二枚を積層し、硬化する前にサイドステップを載せてクランプで固定。 ちょっと分かりにくいかもですが、左が作業中のもの、右は作業完了したもの。 「仮のフランジ」部分でしか接着されていないので、硬化後に更にサイドステップの内側から下部パネルと本体を接着するために内側の隅にマットを適当に千切ったものを貼り付けて接着しています。 |

|

| 周囲の「仮のフランジ」を切り落とし、車体に仮付け。 ←現在車高は製作開始時より5cm程度上げてあります。 街乗りではやはりこの位のロードクリアランスが必要なようで・・・。 |

|

| 厚目に積層した分を削り、面出しをしていきます。 パテと違ってかなり硬いので、サンダー類を駆使して削っていますが、 かなり大変です・・・。 凹R部は道具が入らないので手削りなのでなかなか削れません。 まぁ予想はしていましたが、やはりマスター型→メス型と正攻法で作ったほうが 出来栄えも良いし、軽量に仕上がりますね。 |

|

| 削れるところまで削り倒したらパテ仕上げ。 FRP面をかなり平らな状態まで削り込んだので、全面にカーボンファイバーパテを薄く1回付けて仕上がりそうです。 |

|

| サイドステップも仕上がってきたので関連部品を作っておきます。 フロントフェンダーに繋がる仕切り板を製作。 プリント合板に製品用ゲルコートを塗り、そこに#450マット2層、最後に#200クロスを貼りました。 ←硬化後に剥がしたところ。 プリント合板は離型処理をしなくても全く問題なく綺麗に剥がれます。 |

|

| 型取り用に作ってあったベニヤ板をガイドにして切り出し、 ナッターを用いてフェンダーとサイドステップに固定します。 |

|

| サイドステップも見通しが立ってきたので、給油口の移設作業に取り掛かります。 まず給油口本体を車体から取り外します。 ホース2本とボルト1本で簡単に外れます。 |

|

| トランク内に移設予定なので、トランクに向かってホースを無加工で取り廻せる位置を探り、穴を開けます。 ホースはタンク側のバンドを緩めて回転させたらいい位置にもってこれました。 |

|

| 給油口パイプを固定するステーを適当に製作。 | |

| 差し込んで正確に位置決めしてステーとパイプを溶接にて固定。 ちょっとブレるので下側にもステーを増設。 隙間はグロメットとウレタンスポンジを加工したパッキンで塞ぎます。 |

|

| あとはホースをしっかり接続し、元々ついていたカバーを取り付ければ出来上がり。 |

|

| サイドステップの仕上げ作業。 カーボンファイバーパテを#60位の粗い目のペーパーで削ったので ペーパー目を埋め、詳細な面出しをする為にポリパテを吹き付けました。 市販のポリパテにポリエステル樹脂を1/3程度混ぜ、少し色が欲しかったので 黒の製品用ゲルコートを更に混ぜてアセトンで薄め、樹脂用の硬化剤を1%入れたものを口径2.5mmのスプレーガンで塗ってあります。 樹脂を混ぜると表面に少し光沢が出て面が確認し易いのと、パテだけの時より硬めに仕上がり削り難くなるので最終の細かい研磨作業に向いています。 |

|

| サイドステップはボディー色のシルバーに塗装。 車体に取り付ける前にもう少し加工します。 サイドステップの底の部分内側にアルミ平板をリベット留めし、そのアルミ平板にナッターを打ち込みます。 今度はそこにアルミ複合板をネジで固定します。 |

|

| ひっくり返すとこんな感じ。 ちょっとネジ&リベットが多いかもですが、サーキット走行中にこんな物を落下させるわけにはいかないのでしっかり固定しておきます。 |

|

| サイドステップをリアフェンダー、サイドシル等にしっかりとボルトで固定した後、 ボディー下部のフレームに複合板を固定します。 フレームにはあらかじめ位置を出しておいてナッターを打ち込んであります。 サイドステップ製作開始時にサイドステップ下部とフレームが同じ高さになるようにしてあったので高さはぴったりになっています。 |