MR-S用 ルーフエアインテーク製作

MR2用を作った際は潜望鏡のような形状で、一般に「シュノーケル」と呼ばれるタイプでしたが、今回のはフロントガラスのすぐ上から屋根の上を通し、リアガラスに沿わせてエンジンルームに走行風を運ぶタイプで、海外スポーツカーのスゴイのとかに付いているような形状が目標。

今回はメス型を作るので、まずはマスター型から。

発泡ウレタンでブシュ〜っとやってガリガリでもいいんですが、最近はもっと精度を出しやすく、材料の無駄が出ないような方法を選択しています。

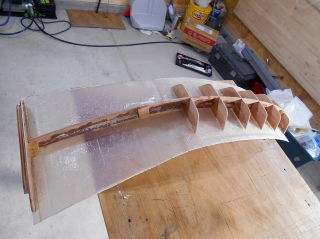

断面形状を決定し、5mm厚程度のベニヤ板で同じ形に複数枚作ります。

これを別途に作ったルーフの前後方向のラインに合わせて切り出したベニヤ板に交差させて組み立てます。

ルーフに概ねフィットしているのが確認出来たらしばらく使わないので壊れないように保管しておきます。

ルーフ上のパーツはリベットかビス、接着等でしっかり固定する予定ですが、エンジンルームの中に入るパーツは整備作業時に簡単に脱着出来るようにしておきます。

もちろん、エンジンフードは切断します。というか、もう切ってます。

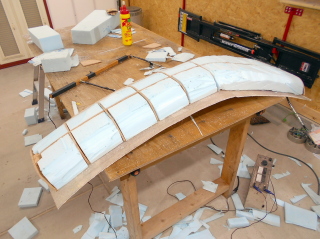

スタイロフォームを100mm厚+30mm厚×2 の3枚重ねで接着し、切ったフードの幅に合わせて切断。

あとは現物合わせで切ったり削ったりして仕上げていきますが、エンジンルームは当然ながら障害物が多くて大変です。

クロス状のタワーバーやエアクリーナーボックス、ヘッドカバー等をきれいに避けられるように何回も仮合わせしながら少しずつ削ります。

エアボックス(エア溜まり)としての機能も持たせたいので、ただのダクト形状ではなく、可能な限り大きくして容量を稼いでおきます。

今回は発泡スチロールが溶けない樹脂の手持ちが無く、普通の樹脂を塗るので、溶けないようにする為の処置です。

パテを塗ったり削ったりする際に壊れないようにするだけなので薄めに貼ります。

モノが小さいので今回は0.5プライにしておきました。

(ガラスマット1枚をシールを捲るように剥がすときれいに剥がれて半分の厚さに出来ます)

こんな作業を昨年同様元旦の夜にやってますが(笑)

今年は完成したガレージの中で行っているのでとても快適に作業出来ています。

この作業中、外気温は-3℃ですが、フルで断熱材が入っているこのガレージの中はストーブを焚くと20℃近くまで温度が上がるので快適そのものです。

樹脂の硬化反応も温度通りに始まるので仕事も早く進みます。

形状が割と面倒くさいので結構時間が掛かります。

しかしこの工程が仕上がりにもろに影響してくるので真面目に(?)やってます。

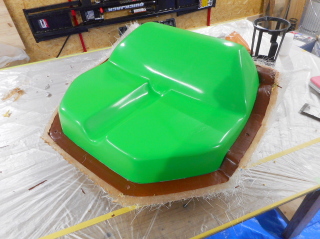

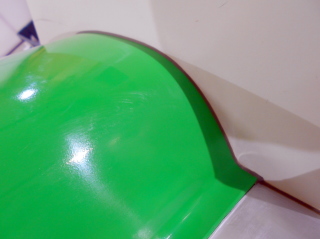

なのですが、今回は何故か緑に塗装。

特に意味はないのですが、サフェーサーの工程を省略したかったので

(いつもの仕上げだと1液の黒で塗装→クリヤー塗装)

手持ちの2液塗料(硬化剤を使用する塗料)で一発仕上げにしました。

ちなみにカラーは某ドイツ製スポーツカーの限定車に使用されている「シグナルグリーン」という色です。

ま、どうでもいいんですけど(笑)

これでエアボックスのマスター型の完成です。

かなりキレイに仕上がっています。

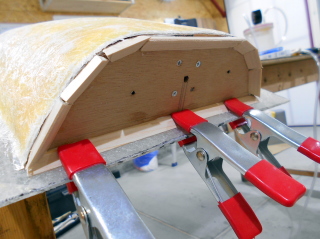

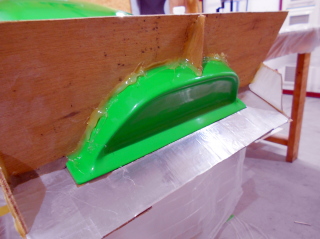

自分の中では現在スタンダードになっている「シーリングバックアップ材」を使用。

15mm角を2段重ねて貼り、その上にアルミテープを貼ってフランジの完成。

ビス、アルミテープのフランジに離型ワックスを1回塗り、「雑」に拭いておきます。

その後PVAを全面に塗って乾燥。

今から注文していたのでは作業が進まないので「ゲルコートもどき(?)」で対応します。

積層用樹脂に「セメント着色用トナー」を入れて良く掻き混ぜ、更に粘度を増す為に「タルク」を混ぜて更に良く掻き混ぜます。

粘度は刷毛で塗れる範囲で、垂直面に塗っても垂れてこない位に調整します。

フランジ部で5プライ、全面に3〜4プライ積層し、多少補強の意味でコアマットを貼り付けておきました。

フランジ部に離型ワックス処理を行い、全面にPVAを塗って積層準備。

水洗いして仕上がり具合を確認します。

欠けやピンホール、当然ですが縮みも発生しておらず良好な仕上がり。

表面を見ただけではゲルコートなのかもどきなのか判別は出来ないですね。

厳密には表面の硬度だとか耐久性なんかはゲルコートに比べれば劣るんだと思いますが、

毎回メス型を作っても1〜2回しか使わないのでこの方が作業性やコストの面でメリットが多いので、これからはこの方法で行くことにします(笑)

脱型の際はこの穴からエアーを吹き込むと簡単に抜く事が出来ます。

片方のメス型の周囲に型面にかかるように5mm程度の幅でマスキングテープを10枚位重ねて貼り、最後にアルミテープを被せて貼ります。

メス型の周囲に1mm弱の段差が出来上がります。

こうすると脱型後の成形品は淵が1mm程度小さくなった段差が出来、もう片方の成形品と合わせた時に段差の幅分、5mm位の差し込み代が出来上がる予定です。

初めてやるので上手くいくかは合わせてみてのお楽しみですが(笑)

メス型の時と同じように樹脂にタルクを混ぜて粘度調整し、トナーを入れて着色します。

こちらは樹脂用の黒の「ポリトナー」の手持ちがあったのでこれを使いました。

新築ガレージでガン吹きはしたくないので刷毛塗りです。

#380のエマルジョンマットを全面に2プライ、周辺はプラス1プライ、最後に#120のガラスクロスを全面に貼りました。

前述の穴からエアーを吹き込んだのでラクに抜く事が出来ました。

ただ、型のキツい所に樹脂パテを入れ忘れてたのであちこち小さく気泡が残ってて欠けが出てしまいましたが(笑)

早速上下のパーツを合わせてみたところ、#380を3プライだとちょっと薄かったようで、工夫して作った段差が厚みに対して大きく、少々緩々に。

いつもの接着パテだけでは不安なので少量のマットを細く貼って接着する事にします。

アルミのL字アングルでステーを作り、エアボックスに軟質母材用リベットで固定、ボディー側にはナッターを打ち込んであり、ボルトで固定します。

前側はタワーバーに載っかる形になるので、当たる部分には薄い防振ゴムを巻いてあります。

大きさの違う2枚を重ねてビス留めしてあり、小さい方の板はエアボックスの吸入口にスッポリ収まるようになっています。

コンパネの厚み分(12mm)エアボックスに差し込まれる事になります。

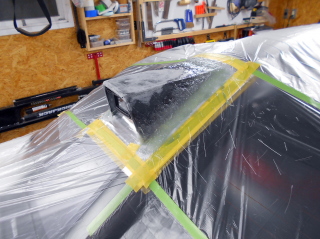

FRPを貼るので樹脂が付かないようにマスキングします。

先ずはベースを取る位置にマスキングテープを隙間なく貼ります。

更にうっかり樹脂が付いてしまって気が付かないでいると取れなくなってしまうので、

マスカーで車全体を覆います。

これは樹脂の浸み込みを防止する為とベース型を剥がし易くする為に貼ります。

貼り付けにはスプレー糊を使用します。

#450なら2〜3プライで十分なのですが、手持ちの繊維が#380しかないので4プライ貼りました。

ついこの間まで寒かったのに、ここのところ急に気温が上がってきて、ガレージの中は暖房が無くても17℃位あり、今使っている冬用の樹脂だと硬化が早すぎるので、硬化剤に「遅硬化タイプ」を使用し、量も0.5%に減らして硬化時間を調整しました。

骨組みをルーフに載せてしっかり位置決めしたらホットボンドで仮固定し、ガラスマット2枚位で全体をベース型に接着します。

面積が大きいのですんなりとは剥がれませんが、隙間に水を流し込んだりしながら破損しないように慎重に取り外します。

外れたら周囲の不要な部分を切と落とします。

現状ではまだ周囲を完成品予定より20mm程度大きめに残してあります。

スタイロフォームはざっと寸法を測って四角いブロック状に切り出し、木工用ボンドで各パートに嵌め込んで接着。

骨組みに沿う形に自作のニクロム線カッター(実際にはピアノ線を使用していますが)で切っていきます。

最後にサンドペーパーで仕上げる削り代は残しておきます。

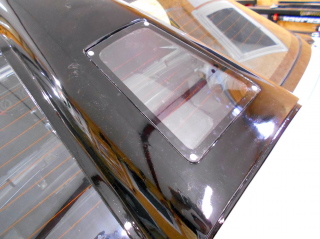

後方視界確保の為にリアガラスを縦断する部分にポリカーボネート板を嵌め込む予定なので、窓取り付け用の段差を作っておきます。

スタイロフォームにアルミホイルをスプレー糊で貼り、更に保険(?)の為にマスキングテープを全面に貼りました。

そこに#380を2プライ、これも適当に貼ってハミ出すと後処理が面倒なので、マスター型にキッチリ合わせて裁断した繊維をスプレー糊で仮固定し、刷毛で樹脂を塗って仕上げてあります。

ただの下地だからエア噛みとかは気にしなくていいので、ローラーの類は一切使用せず。

窓部分はピッタリの形状に切り出したベニヤ板を接着してあります。

ちょっとエアボックスの穴とルーフ側の出っ張部分があまりにもピッタリ過ぎて、このままだとエアボックスの脱着が困難です。

精度が高過ぎ?(笑)

ここはどちらかを削ってもう少し遊びを作ってやる必要がありそうです。

窓の位置は丁度良さそうです。

今は「バナナ色」なのでアレですが、完成品はルーフ色と同じ黒になるのでこんなには目立たないと思います。

サイズ的にも大き過ぎず小さ過ぎずで丁度良いかなと。

この形状をパテだけで作るのはちょっと大変なので、三角の木材を細かく切って吸入口の縁に木工用ボンドで貼り付けていきます。

やっぱチョコかな?

で、チョコレート色に調合したポリパテ(積層用樹脂+タルク+セメント用トナー)を全面に塗っていきます。

パテは低い所に少しづつ何回にも分けて付けます。

低い箇所が埋まったら全面に、これまた薄く数回に分けて付けていきます。

この樹脂パテはとにかく硬くて削り難いので、あまり凸凹にならないように付けておかないと削り作業が大変になります。

ほとんどが曲面なのでゴム製のヘラでしごくように塗ってあります。

周囲の余分な部分も切り落とし、完成品時の大きさにしてあります。

吸入口もこんな具合に仕上がりました。

いつものように2.3mmベニヤを切ってホットボンドで取り付けていきますが、いつもより少しフランジの幅を大きめに用意しておきました。

これはもしかしたら「インフュージョン工法」で製作するかもしれない為です。

インフュージョンで作業する場合、ネットやスパイラルチューブ、そして最後に被せるビニールを両面テープで固定する事になるので、平らな面が広い方が作業し易いからです。

木目が出てしまうのを嫌ってベニヤにアルミテープも貼っておきます。

周辺フランジが出来たら離型ワックス処理を5回行います。

ここにはプリントベニヤを取り付けました。

なるべくピッタリになるように切り出しますが、隙間は空いてしまうので、その部分は粘土を詰めて埋めておきます。

粘土は工作用の油粘土でも特に問題ないのですが、今回「レオン油土(硬度H)」を使用しました。

普通の粘土より硬く、隙間に入れてしごき取る時にも引き摺らずにきれいに仕上がります。

この粘土ならこれだけでフランジ作れちゃうんじゃないかなぁ。

1kg800円と、ちょっとだけ工作用油粘土よりは値が張りますが、その分の価値は充分にあると思います。

べったり付けても離型ワックスがしっかりかかっていれば後できれいに剥がす事が出来ます。

ワックス処理が終わっていないと剥がした時にマスター型を破損する恐れがあるので順番を間違えないように注意しましょう。

樹脂とタルクの割合は 樹脂2:タルク1 位で作りました。

#380なので全体を4プライ、フランジ6プライ分用意します。

スプレー糊をパラっとかけて先に繊維を全体に載せておくと含浸作業がラクだし、手も汚れずに済みます。

1層目は気泡が入らないように丁寧にネジローラーで脱泡します。

多少気泡が入っても問題無いのでジャバジャバ樹脂を塗ってブラシ状のローラーをゴロゴロかけて終わり。

分割に使ったベニヤ、粘土をきれいに取り除き、分割フランジとこれから積層する部分に離型ワックスを塗ります。

分割フランジ部(茶色の部分)だけはワックスを拭き取らずにそのままにしておきます。

その後PVAを塗って乾燥させて積層開始。

この部分は入り組んでいて角が多いので1層目を貼る前にエアが入りそうな場所に樹脂パテを入れておきます。

更に、樹脂だけで積層すると高い部分の樹脂が硬化する前に重力で下に流れてしまい、エアを抜いても抜いてもまたエアが入ってしまう事になるので、それを防ぐために樹脂にタルクを混ぜて粘度を増しておきます。

分量はゲルもどきよりちょっと緩め、樹脂2に対しタルク0.8位。

粘度が高い分、多少含浸に時間が掛かるので、硬化時間が少し遅めになるように硬化剤で調整します。

タルクを混ぜているので仕上がりはこんな感じに灰色になります。

これでメス型の完成です。

特に問題になるようなトラブルも無く、まぁ良好な仕上がり。

分割の合わせ目に離型ワックスをベチャっと塗ってボルトで組立て、離型ワックス処理を5回行います。

メス型に使用した時よりタルクの量をやや増やしてあり、前後の角部分にはやや多めに塗り、樹脂パテを兼ねています。

メス型を立てて作業しています。

前が終わったら後ろ、その後寝かせて全体に積層します。

後は2日程天日に当ててしっかり硬化させます。

メインの部分は全周にわたってプラヘラ等を差し込み、水を流し込んだりエアを吹き込んだりして外します。

成型品の表面は欠けやピンホール等のトラブルも出ておらず、良好に仕上がりました。

特に問題無く、各部を少しずつ削ってフィッティングさせます。

早速取り付け作業に入ります。

ルーフに正確に位置決めし、後で塗るボンドが必要以上に付かないようにマスキングテープで縁取りしておきます。

前、真ん中、一番後ろに2箇所ずつ、計6箇所ドリルで穴をあけますが、内装まで貫通してしまったら大変なので慎重にあけます。

コーキング材はリフォームに使った残りで、合成ゴム系のかなり速乾の物です。

インテークもハードトップもFRP製なので軟質母材用リベットを使用しています。

塗装前にインテークの吸入口にアルミネットを貼っておきました。

正確に切り抜き、取り付け用の穴を空けてから縁取りに黒を塗ります。

黒はマスキングして「裏側」から塗装。

窓との合わせ目には防水用にテールランプ等に使用する「ブチルテープ」を使用しています。

エアボックスから純正のエアクリーナーボックスにエアを導入をする作業を始めます。

先ずは純正のエアダクトの撤去から。

純正は左リアタイヤの前辺りの、何故かエンジンルームからエアを引いています。

一応、左側面のインテークから入ってきたエアを拾っているつもりのようではありますが、これでは冷えた空気を十分にエンジンに運ぶ事は出来ないのではないかと・・・。

これは角断面なのでエンジンフードを閉めた時のクリアランスも余裕があり、曲がり具合もバッチリ。

まぁこの辺はアルミのジャバラ辺りを使えば何とかなりそうかな?

いちいちメス型とか作ってられないので一発仕様で適当に作ります。

リフォーム作業中に廃材でこんなの作りました。

フランジはFRPを2〜3プライで作るので、ダクトの内径より二回り程小さ目に木材を削りだしてあります。

刷毛でチャッチャと塗って鉄ネジローラーーでチョイチョイと押して終わり。

合わせ目にはルーフインテークをハードトップに固定した時と同じコーキング材を塗ってエアの漏れを防いでおきます。

エキマニの上に位置するパーツなので、エンジンフードより上に出ている部分を除いた部分全てに熱反射シート「REFRECT-A-GOLD」を貼っておきました。

黒と金のコントラストは、このドレスアップパーツ(?)の完成度を十分に高めています。

純正配管の一部を使用し、他社種ダクトとアルミジャバラで接続。

アルミジャバラとの接続部には防水用両面テープを巻いてエア漏れをシャットアウトしています。

スリットからチラっと(キラッと?)見えるゴールドがお洒落ですね(笑)

厚みもかなり薄いです。

目的は周囲の温度の影響を受け難くするという程度なので耐熱温度は450℃以下だったと思います。

なのでエアボックスを保護する為にエキマニ自体にしっかり遮熱処理をします。

純正エキマニの遮熱板の上に追加でステンレス板で遮熱板を製作し、

更にその遮熱板に耐熱温度1200℃の「アルミナイズドヒートバリアー」という遮熱材を貼り付けてリベットで固定します。

こちらは遮熱材なので確実に熱を遮断してくれます。

厚みもエキマニ等に巻くサーモバンテージと同じ位あります。

エンジン整備時にエアボックスを外す時はこのクリップとボルト2本を外すだけで済みます。

肝心の効果の方は・・・

いつもの事ですが体感出来ません。

まぁ見た目は気に入っているのでいいかなと(笑)

使用するカメラはモニターとセットで販売されている「無線式」。

価格は¥15000-程。

無線で画像を送信するので各々の電源だけを引けば配線が完結するので簡単です。

カメラはなるべく広範囲を映せるように可能な限り高い位置へ。

少々カメラ本体が大き目なのが玉にキズですが画像はきれいです。

ダッシュボード中央の小物入れだった場所に蓋を撤去して固定。

高さ、奥行き共にジャストフィットで視認性もかなり良いです。

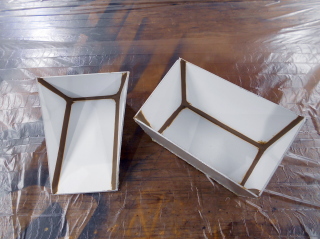

FRPで作りますが、こんな一品物の為にマスター型から作っていられないので、簡易なメス型を作って製作します。

アルミ複合板を必要な大きさと形に作り、ホットボンドで組み立てます。

このままだと角が鋭角になってしまうので、入隅部に粘土を適量入れてヘラでアールを作ります。

←エア抜きもテキトーなのでまぁこんな感じで。

角は一応、丸く仕上がっています。

マスキングテープ、アルミテープで養生し、カメラフードの裾が広がるようにガラスマットを貼ります。

カメラフードはルーフインテーク本体と同じ黒に、モニターフードは少しグレーにして、日光の反射防止の為にやや艶を落とし、塗装肌もザラザラになるようにしました。