| 1. 原型製作 | |

|

今回製作するオーバーフェンダーはワンオフではなく、 雌型を製作して何個か同じ物が出来る様にする予定です。 原型(マスターモデル)のベースは発泡ウレタンをボディに 盛り付けてパテで仕上げる予定なので、 まずはボディ保護の為にガラスマットを貼ってしまいます。 こうしておく事でウレタンやパテを研いでいる時にサンドペーパーやヤスリでボディを傷つけてしまう事を防げます。 もちろん最後には原型と共に剥がす事になるので、 離型処理はしっかりと行います。 離型ワックスを数回繰り返したらPVAを塗って乾燥させます。 フェンダーとバンパーの隙間やモールとボディの境目等にはアルミテープを貼って樹脂の侵入を防ぎます。 |

|

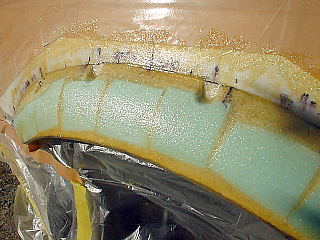

フェンダーアーチのラインをキレイに出したかったのと張り出し量を左右対称にし易くする為に、この段階でアーチ部分をFRPで作っておくことにしました。 フェンダーのミミの部分に両面テープを貼っておき細長く切ったステンレス板を貼り付けます。 両面テープとステンレス板の間には多少隙間が出来るので 樹脂が流れ込まないようにマスキングしてガラスマットを2プライほど積層。 硬化したらステンレス板を剥がして希望の張り出し量になるように糸鋸等でカットします。 もちろんキチンと採寸し、左右対称になるようにします。 このラインが最終的なアーチラインになる予定なので上から見てラインにうねりが出ないように当て木をしたサンドペーパーで形を整えます。 |

|

全てを発泡ウレタンで作るのはもったいないので、スタイロフォームや発泡スチロールを切った物をあらかじめ貼り付けておきます。 (ちなみに今回使用した発泡ウレタンは2液式の型用の物なので値段が少々お高いのです(^^;)) 後で発泡ウレタンを流し込んで固めてしまうので、両面テープで簡易的に取り付けておくだけで問題ありません。 ただ、発泡ウレタンを盛り付けて削った時にあまり表面には出て欲しくないので完成品のイメージより小さめに切って貼り付けます。 |

|

ダンボールでまわりを覆って発泡ウレタンを流し込みます。 ←もったいないとか書いておきながら横着して流し込み作業を1回で済ませようとして大量にウレタンを流し込んだ結果、予想より発泡し過ぎて無駄が出てしまった。の図です(汗) 画像では運転席側しか写っていませんが、助手席側の作業も同時進行で行っています。 |

|

カッターやサンドペーパー、サフォーマーを使ってひたすら削っていきます。 かなり簡単に削ることが出来るので、削りすぎ注意です。 (ちなみに上の状態から15分程度でこの位まで削れてしまいます) |

|

先にどちらか片方を希望の形になるまで仕上げておき、反対側は画像に写っているような型取りゲージで確認しながら削っていきます。 最終的にはパテで面を出すわけですがこの段階で左右が揃っていると後の工程が楽になるので削るのが楽なこの段階で慎重に形を合わせておきます。 ちなみに完成品はこの後に樹脂とパテを塗る分だけ大きくなるので、欲しい大きさよりほんの少し小さくなるように仕上げます。(とは言っても数ミリですけど) 発泡ウレタンはとにかく簡単に削れてしまうので削りすぎには十分に注意が必要です。 |

|

形が決まり、左右もほぼ対称になったので樹脂で固めてしまいます。 この作業を「ハード化」と呼ぶらしいです。 中に詰めたスタイロフォームや発泡スチロールが溶けないようにスチロール用の樹脂を刷毛で塗りこんでいきます。 2液の発泡ウレタンのみで作った場合は普通の樹脂でも溶けない「らしい」です。 樹脂はそのまま塗ると流れ落ちやすいので、タルクを混ぜてやや粘度を増しておきました。 リベットで取り付ける予定なので、取り付け位置にあたる部分を大きめにえぐっておきます。 |

|

スチロール用樹脂を2回ほどコーティングしたら硬化を待ち、荒めのサンドペーパー(#40〜60位)で足付けします。 ここからは面出し作業になります。 市販のパテでもよいのですが、せっかく樹脂が大量にあるので(?)樹脂に基材を混ぜてパテを作ります。 値段の安さからいくとタルクでもよかったのですが、以前タルクでパテを作って研磨した際に削れにくくて閉口したことがあり、ガラスパウダーを使ってみました。 ガラスパウダーの方がキメが細かく、削るのも多少はラクなようです。 リベット用のへこみ部分はパテで完全に埋めてしまいます。 |

|

輪郭部分の成形がやりにくいので、面出しが仕上げの段階に入った時点でボディから剥がしてしまいましょう。 離型ワックスとPVAが効いているので簡単に剥がすことが出来るはずです。 最初にボディに貼り付けたFRPのはみ出した部分を切り落とし、サンドペーパー等で輪郭のラインをきれいに仕上げていきます。 この時、左右の原型を並べてみて輪郭や大きさ等も合わせておきましょう。 そのあとは薄付け用のパテで最終的な面出しをします。 |

|

面出しが終了したらリベット用の穴加工をします ←は加工が終了した状態 リベット穴加工の詳細はコチラ |

|

タイヤハウス内側前部でも固定できるように内側に30ミリほど延長する事にしました。 両面テープでステンレス板を固定してFRPを2層程積層。 |

|

硬化してから剥がすとこんな感じ 不要なバリ部分は切り落とします。 |

|

表面の仕上がりを確認する為にサフェーサーで塗装します。 ペーパーの目や小さな気泡等があったら薄付けパテで埋めてから再度サフェーサーを塗っておきます。 |

|

表面は可能な限りツルツルにしたいので サフェーサーを研いだ後に塗装してみました。 乾燥後に耐水ペーパーの1200〜1500番あたりで水研ぎし、更にコンパウンドで磨いてピカピカになるまで磨きました。 これでやっとこ「原型」の完成です (−。-;)フゥ この後は「雌型」製作の作業に突入します |