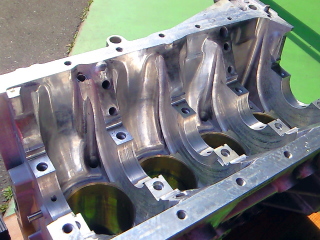

| ブロックの砂落しをしました。 鋳鉄ブロックと違い、砂って程のザラザラも無く、 むしろブロックの表側よりもザラつきが少ないほど。 なのでこれまた全く不要な作業ではあると思われますが 趣味なので磨きました。 ヘッドと同様に内外のバリ取り、面取りも実施しておきます。 |

|

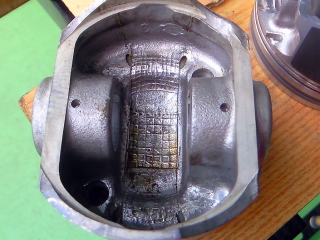

| ピストンは日産純正チューニングピストン(?)を投入します。 ←左が外したピストン、右がSR20VET搭載のエクストレイルGT(PNT30)純正ピストンです。 思いっ切り短くなっていますね。 サイド部分とトップリングの上下になにやらコーティングがしてあります。 入手した4つのピストンの重量は 一番軽い物が320.7g、重い物が321.1gでバラつきがとても少ないです。 (ちなみにノーマルピストンは342.5gでした) 購入したのは0.2mmオーバーサイズです。 品番 ピストン A2010-8H671(ピン付き0.2mmO/S) リングセット12035-8H601 |

|

| ピストントップの形状も全然違いますね。 ノーマルがただ凹んでいるのに対してエクストレイルの方は真ん中が盛り上がっています。 どういった効果があるのかは分かりませんが、多分良いんでしょう(汗) 必要かどうか微妙な程度ですがバルブリセスまで切ってあります。 ちまみにエクストレイルピストンが光っているのは磨いたからで、普通は打刻や機械加工のバイト目もあって艶もありません。 |

|

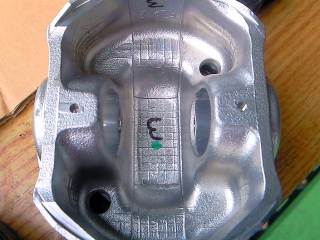

| さて、すんなり流用できるかと思いきや 微妙に加工が必要なようです。 コンロッドが入る部分の形状が違います。 ノーマルはこのようピストンピンのボス部分が並行になっています。 |

|

| エクストレイルの方はなぜか奥が狭くなっていてコンロッドがぶつかってしまい、そのままでは入りません。 エクストレイルのコンロッドは見たことがありませんが、もしかしたら小端部がテーパーになっているか、意外にもシルビアの物より細いのかもしれません。 とりあえず現状ではコンロッドを削るかピストンを削って逃がすしかないようです。 |

|

| どうもコンロッドを削った方が簡単だしリスクも少ないような気がするのですが、すでにコンロッドは限界まで(?)削ってしまった後なのでやむなくピストンの方を削る事にしました。 ←こんな感じでなるべくなだらかになるようにリューターで削ってみました。 見たところこの部分の肉厚は結構あるので「多分」大丈夫だと思います(?) この部分を仕上げながら全部の重量差を0.1g以内に調整しました。 |

|

| クランクキャップを押さえているベアリングビームは特に鋳肌が粗く、 磨かないわけにはいかない状況だったので ←磨きました。 コンロッドと違い、磨いても強度アップするわけでもないし、 削りすぎて細くなると問題がありそうなのでそこそこの仕上げです。 |

|

| 裏側も当然磨いてあります。 綺麗にしておけばオイルの落ちにはちょっとはプラスになるでしょう(?) |

|

| ←クランクシャフトのベアリングキャップ。 角のバリ落しと側面の磨きをしてあります。 意味の無い事ばかりしているように見えるかもしれませんが、 削って磨くということはエンジンの「軽量化」には間違いなく貢献していると思うので(思いたい?)がんばって削っています(笑) |

|

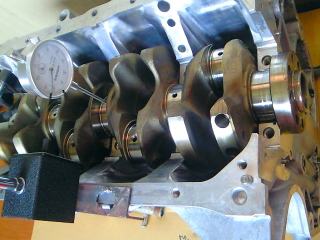

| クランクシャフトはジャーナルのラッピングの前に曲がりを点検しておきます。 1番目と5番目の軸受けにメタルを置きオイルを少量塗ってクランクをセット。 ダイヤルゲージをセンタージャーナルに当てクランクを回してゲージを読みます。 ゲージの振れ幅は0.03mmなので曲がりは0.015mm。 基準値内なので修正は必要ないようです。 スラスト方向のクリアランスもメタルを入れて計測し、 こちらも0.14mmで基準値内でした。 |

|

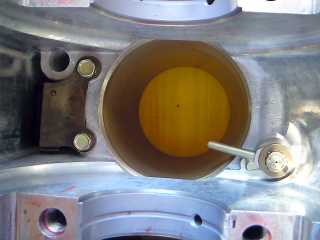

| タービンはとりあえずノーマルを使用する予定です。 アウトレットパイプとコンプレッサーハウジングの段付き修正をし、 インペラー付近の壁を鏡面加工しておきます。 外側もメーカーの浮き文字を削り落として磨きました。 |

|

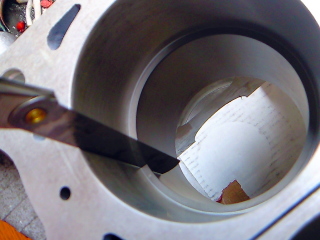

| 一ヶ月以上もかかってやっとシリンダーボーリングが出来上がってきました。 庶民のエンジンは後回しにされてしまうんですね。勉強になりました。 それはさておき 依頼した加工はダミーヘッド付きボーリング&ホーニング、 ブロック上面修正面研です。 ピストン径が86.21mm、ピストンクリアランスは0.04mmにしてもらったので シリンダー径が86.25mm 修正面研量は0.06mmでした。 |

|

| シリンダーの上下のエッジを軽く耐水ペーパーでバリ取りし、 スチームやエンジンクリーナー等で入念にブロックを洗浄しておきます。 まずはピストンリングの合口クリアランスの測定から。 リングをシリンダーの真ん中辺りまでピストンで押し込み、リング合口をシックネスゲージで測定します。 結果は トップリング→0.36mm(基準値0.2〜0.3mm) セカンドリング→0.55mm(基準値0.35〜0.5mm) オイルリング→0.45mm(基準値0.2〜0.6mm) 微妙に広いような感じですがまぁこの位なら特に問題無いでしょう。 |

|

| 部品の手配の関係で作業が色々前後しますが とりあえずコンロッドメタルのクリアランスチェックから。 計測精度を上げる為に茶の間のエアコンを全開にして冷やしてみましたが、 猛暑のせいか部品温度は25℃までしか落せませんでした。 ボアゲージ、マイクロメーターを用意し計測開始です。 コンロッドにはブロックとクランクの刻印から選んだ新品のメタルを組み込んで規定トルクで締付けてあります。 |

|

| まずはクランクピンの計測から。 計測相手が丸棒なので誤差が出ないように何度も計測しました。 結果は 1番 47.970mm 2番 47.963mm 3番 47.961mm 4番 47.962mm まぁ千分の一単位は雰囲気ですけど。 |

|

| 続いてコンロッドメタル内径の計測。 こちらも数回づつ計測して誤差を最少にしてあります。 1番 48.003mm 2番 47.998mm 3番 47.990mm 4番 47.993mm で、オイルクリアランスは 1番 0.033mm 2番 0.035mm 3番 0.029mm 4番 0.031mm となり、基準値内なので問題無しのようです。 同時に楕円度を見る為に90°方向も測定し、全気筒が0.1mm広くなっている事も確認しています。 |

|

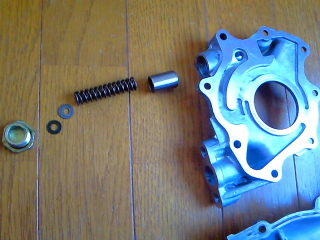

| メインメタルがまだ揃っていないので先に他の作業を進めておきます。 分解、洗浄したオイルポンプを組み立てていきます。 お約束ではありますがリリーフバルブにワッシャーをかませます。 本来SR20DETにはシムが1枚入っているらしいのですが 分解時には見当たりませんでした。 なので本来入っているはずのシム分を1枚と増し分として1枚のワッシャーを入れておきました。 厚みにして1.8mm位でしょうか。 |

|

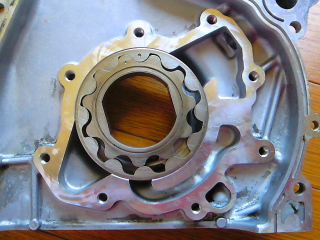

| オイルポンプのギアも傷とか磨耗を良くチェックして組み込んでおきます。 この後クランクシャフトフロントオイルシールを打ち込んでオイルポンプは完成。 |

|

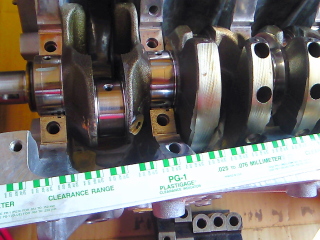

| クランクメタルが揃ったので組み込んでクリアランス測定をします。 コンロッドはボアゲージを使いましたが、クランクジャーナル径を測定出来るアタッチメントが無かったのでクランクはプラスチゲージで測定します。 |

|

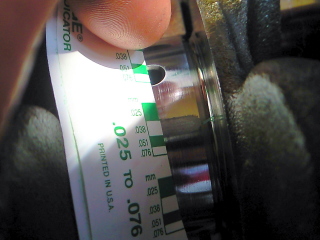

| オイルを塗らずにメタルを組み込み、ジャーナル部にプラスチゲージを載せ キャップを規定トルク&角度で締付けた後キャップを取り外します。 潰れたゲージの幅を包装紙に印字してあるゲージと照らし合わせてクリアランスを読みます。 ←これだとオイルクリアランスは0.038mmよりちょっとだけ狭い位。 No1〜5ジャーナル全てが概ねこの位のクリアランスに収まりました。 |

|

| クリアランスがOKなのでいよいよクランクをブロックに本組みします。 メタルは一度取り外してプラスチゲージのカスを取り除き、ピカールで磨き込みます。 (コンロッドメタルも同じように仕上げてあります) この作業は必要か不要か、あるいはやって良いのか悪いのか 意見が分かれるところだと思いますが、自分は以前からエンジンO/Hの際には必ずやっていて、これが原因でトラブルになったことも無いので必ずやるようにしています。 やったからといって特に調子が良いと言うわけでもないですけど。 なんかフリクションが減りそうな「気分」ではあるし 何より見た目が綺麗なので気分が良いです。 |

|

| クランク組み込み前にオイルジェットを組み付けておきます。 ジェットの穴は勿論ですが、ボルトの内部がバルブ状になっているので、こちらも綺麗に洗浄してエアーを通しておき、オイルを塗って組み付けます。 |