タイヤ削り機製作

自分もやってみたいなぁと思いつつ、どうしてももったいない気がして今までやった事がありませんでした。

ただ、使用済みの中古タイヤを削ると、使ってそのままのタイヤよりグリップが良くなるのは間違いないようだし、タイヤカスが付着したままのタイヤはきちんと性能が出ないという事なので、チャレンジしてみる事にしました。

削る方法として一般的なのは削りたいタイヤを車の駆動輪に履かせてエンジンをかけ、ギアを入れて回転させながらサフォーマー(下し金みたいなヤスリ)を当てて削るという方法。

これが結構やり難い体勢だし自宅ガレージだとマフラーの音が近所迷惑なのでどうしようかと。

基本的にタイヤをある程度の速さで回転させる事が出来ればいいだけなので、ソレ用の装置を作ってしまう事にします。

動力はモーターを使うわけですが、その回転力をタイヤに伝える為に小さなタイヤを使います。

分解して不要な部分を切り取ります。

このギアは以前コンクリートミキサーを作った際に使わなくて余っていたギアです。

これで動力は完成。

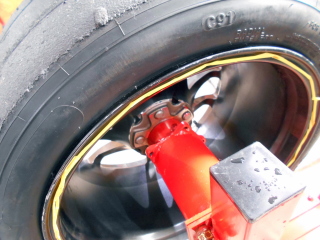

このタイヤを削るタイヤの表面に押し当てて回転させます。

用意したのは114.3x5穴のアルファードの中古のリアハブ(2000円位)

トヨタ用を使うのはセンターハブの径が小さいので(60mm)多くのホイールに対応できると思ったのが理由。

他にリアハブのベアリング部(丸い部分)に嵌る内径の鉄パイプ。

けっこう重量のあるタイヤ付きホイールを付けて回すのである程度の肉厚がある物じゃないといけません。

これは流石にホームセンターには売っていなかったのでネットで購入(3000円位)

パイプの厚みが9mm内径が86mm、長さが150mm。

鉄板の四隅には穴をあけてボルトを差し込み、ボルトの頭を鉄板に溶接しておきます。

これも丈夫なボルトが必要なのでここにもトヨタ用のクリップボルト(M12x1.5P)を使用。

鉄板はもう一つ同じ物を作っておき、これは後でフレームの角パイプに溶接します。

ここを脱着出来るようにしておくのは、後でPCD100の4穴のハブで同じ物を作り、これに交換する事でMR-Sやアルトのホイールも取り付けられるようにする為です。

50x50の角パイプの先端にこんな形の単管パイプ用ジョイントをボルトで固定。

モーター台座に合わせた幅にL字アングルを溶接して穴をあけ、ボルトを通してボルトの頭を溶接して固定します。

左に見えるM16の長ナットはモーターの高さ調節を行うボルトを通す為の物で、仮組をして位置や角度を調整し、これもしっかり溶接しておきます。

次にモーター台を固定する「軸」をフレームに取り付けます。

これは普通の単管パイプを切った物で、先程作ったモーター台の単管ジョイントをここに差し込む事で可動出来るようにしました。

パイプの長さはちょっと長めにしてあり、ホイール太さがかなり違う場合に対応する為、軸方向にスライドして調整出来る余裕を用意しておきました。

とりあえずこれから削る255や295幅のタイヤを回すには一番端の位置で大丈夫そうなのでこの位置で固定します。

後でこのジョイントをサイズ違いに輪切りにしてオフセットを調整出来るようにする予定。

電動ドライバーでスムーズに上下に可動するので問題無いようです。

先に作ったハブユニットもフレームに溶接した鉄板に後ろからホイールナットでしっかり固定してあります。

同時に移動させる時に楽なようにキャスターを取り付けました。

当初の予定ではタイヤを削る刃の部分もユニット化し、旋盤のように刃を突き出したり横にスライドさせる機構も盛り込む予定で、実はこの部分のパーツも先にある程度作ってあるのですが、思っていたよりも「タイヤの当たり面が丸い」事に気が付き、真っ平らに削ってしまう構造では問題がありそうなので、取り敢えずはある種「ファジー」に手で調節しながら削ってみる事にします。

使いっぱなしのタイヤなので当然タイヤカスでデコボコ、ショルダーも摩耗で落ちています。

何度か止めて削れ具合を確認しながらも5分位でここまで削れました。

パターンの段付きが無くなり、ショルダーとセンターの繋がりも緩やかになっています。

スリップサインは出てますが、なんかもう一回位使えそうな気がしてきました(笑)

タイヤの下にセメントを練る用の大き目の容器を置いておき、そのすぐ上で削っていたのでタイヤカスの飛び散りは殆どありません。

3年落ちですがまだ山があります。

これは廃棄タイヤではないのであまり無茶な削りは出来ません。

しかも自分のタイヤじゃないので絶対失敗出来ません。(笑)

勿論持ち主の許可は得ていますヨ(^^;)

なのでタイヤカスを取り除いて表面をサラっと剥く程度で仕上げます。

パターンの段付きは少し残ってますが、あまり削り込むと持ち主に怒られそうなので(笑)

ただ、練習に削った050もそうでしたが、表面削ると今までツヤが無く、乾燥してサラっとしていたゴムに艶が出てきて、触ると少しベタついているのが分かります。

見た目からしてグリップしそうな気がします。

ただこのタイヤ、デカくて車に積めない為、毎回履いて自走でサーキットを往復しているので、その道中でタイヤカスが殆ど取れてしまっているので、あまり削らなくても済んでしまいました(^^;)

パターンの段付きもまだ殆ど無かったのでほんとに表面をサラって一皮剥いただけです。

ところで、回転台に付いていると保管用のラップ巻き作業もラクチンです。

いつもは地面を転がしながら巻いているので、小石とかも噛んでしまうのですが、そのストレスも無く、削った直後に被せてぐるぐるっと回すだけでラップ完了。

使用しているラップは幅500mm、ホイールのフチに見える黄色いのはマスキングテープです。

こんな感じの「フックボルト」を用意し、ドリルならそのままチャックに咥え、インパクトドライバの場合は不要になった先端ビットを取り付けて使用します。

フックは開口部に12mm幅のマスキングテープが通るように切るか曲げるかしておきます。

18インチのホイールの場合、この12mmテープ1本でホイール4本の裏表分貼るのに充分足ります。

あとはラップを被せてテープと密着させるとラップがあまり遊ばず、スッキリ貼り付けておけます。

あとはこのまま袋に入れて密閉し、室内保管しておけば翌シーズンも安心して使用する事が出来るでしょう。

こちらもトヨタ車用リアハブ(ポルテだったかな?)の中古を購入し、厚みが5mm、内径74mm、長さ130mmのパイプを溶接してあります。

アルトとMR−Sのホイールはシルビアの物よりだいぶ細いので、中心位置を合わせる為に短くしておきました。

その中で現在(22年12月)使用しているのは

←「フレキシブル波目ヤスリ」の荒目(メーカー:ツボサン)です。

価格はそこそこ高い(¥4000前後)ですが、この一本で既に3セット(12本)程削っていますが特に削れ難くなったようには感じないです。

一般的に使用するサフォーマー(\1800前後)だと2セット目の終わり位になるとだいぶ切れが悪くなってきます。

価格差分の耐久性を比較するにはもう少し使ってみないと何とも言えませんが、波目ヤスリのメリットとして、サフォーマーだとその刃の形状から、かなりうまくやらないと出来てしまう「筋」が出難い点があります。

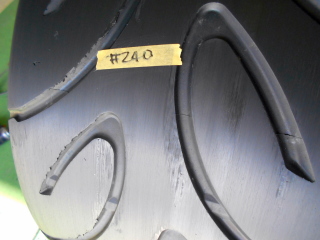

このタイヤは路面μの低いKskサーキットで使用した直後のタイヤで、タイヤカスの付着は少ないです。

サフォーマーで削る時もヤスリで削る時も同じですが、削る前にはタイヤを回転させ、

硬い「ステンレスワイヤーブラシ」を当ててゴムに食い込んでいる砂や小石を取り除いておきます。

トレッドパターンの溝がクッキリしてエッジが立ってきて、ゴムが溶けて出来た「さざ波」のような模様も無くなって少し艶っぽくなっています。

サフォーマーで削った時のような「いかにも」といったようなスジもそれほど目立ちません。

刃を当てる角度と力の入れ具合は微調整が必要ですが、実はヤスリはあまりタイヤに押し付けず、軽めに当てた方がスムーズに削れるし仕上がりも良いです。

なので時間的にはサフォーマーより少し余計に掛かります。

サフォーマーで削った時に比べて削れカスが粉状に近く細かいです。

サーキットで3回使用し、既に2回削ってあるタイヤです。

最後に使った時は履いたまま自走で帰って来たので大きなタイヤカスは既に取れています。

中央の溝付近が少し段減りしています。

これでもうまく削った方だと思いますが削った筋が残ります。

一般的にはこの位の状態で使っている方が多いと思います。

←#60のサンドペーパーで数分削った状態。

サフォームで付いた筋は消えましたが、当然今度は#60ペーパーの筋が残ります。

だいぶフラットになってきましたが#120のペーパー目が気になります。

かなり良くなりましたね。

う〜んあんまり変らないですね。

ここまで全て木工用の空研ぎペーパーで削っていますが、この位細かい番手になるとペーパーがすぐに詰まってしまって思ったように削れてくれません。

むしろペーパーに詰まったゴムを引き摺ってしまい、傷ではないのですが筋のように見えてしまいます。

急に艶が出てきて景色が映り込みだしました。

この位なら仕上がりは充分でしょう。

見た目だけだとむしろツルツル滑りそうな感じではありますが(笑)

あと、これはベテランのタイヤケズラーな方々達には既に常識なのかもしれませんが、タイヤを削るとホイールバランスを調整する際に貼り付けるウエイトが少なくなります。

このタイヤを新品で組んだ時は平均して一本あたりウエイトが50〜70g位貼り付けましたが、この削りが終わってホイールバランスを取り直したところ、一番多く付けたホイールで30g、0gのホイールも1本ありました。

やはり削っているうちに真円に近づいていくんですかねぇ?