ワンオフ カーボンアンダーパネル Ver.2

そして地面とのクリアランスが少なすぎてサーキットに着くまで何回も擦ってヒヤヒヤします(笑)

という事で新作のアンダーパネルを製作する事にします。

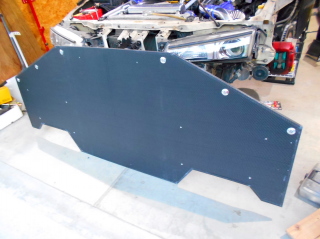

今回はとにかく「軽く」、形状は「シンプル」を目標に製作します。

工法としては以前MR−S用に作ったアンダーパネルにインフュージョン工法をプラスして行います。

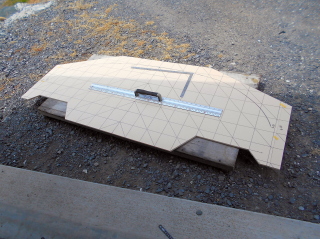

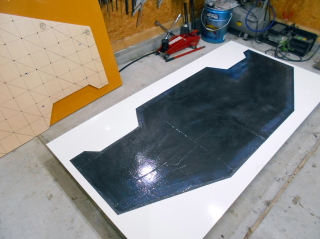

先ずは厚み10mmのスチレンボードをバンパー下に合わせて切り出します。

張り出し量はセンター部で80mm。前モデルよりちょっと控えめにしました(笑)

ハンドルを切った時のタイヤの逃げ分も切り取っておきます。

タイヤ前のディフューザー形状も今回は無し。

真っ平らのシンプルバージョンです。

このボードはアンダーパネルの「芯材」としてそのまま使うので変形しないように気を付けます。

ボードの幅が1820mmしか無く、少し足りないので両サイドに30mmずつ付け足して総幅1880mmにしてあります。

ここならかなり頑丈に取り付け出来るはずです。

MR−S用の時は直接ボードにカーボンを貼り付けて作りましたが、今回は上面、下面、それぞれのカーボンパネルをインフュージョンで製作してからボードに貼り付ける方法でいきます。

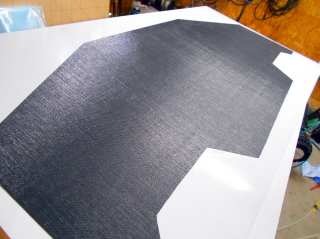

表面をきれいに作りたいので、アルミ複合板の上にパネルを作ります。

今回作るアンダーパネルの幅が1880mmなので、そこら辺のホームセンターで売っているアルミ複合板では幅が足りず(売っているのは1820mm)、2000mmx1000mmの物を取り寄せました。

多分くっ付かないとは思いましたが、保険として離型ワックスを1〜2回掛けておきました。

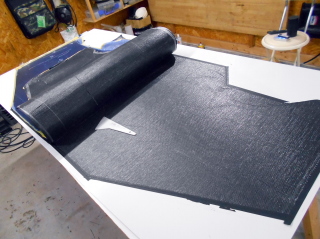

防草シートは今回はちょっと良い目(?)のシートを使用。

1mx5mで700円位、シートの網目が少し密になっていながらも透水性が良いタイプです。

その上に農業用ネット(4mm目)を載せます。

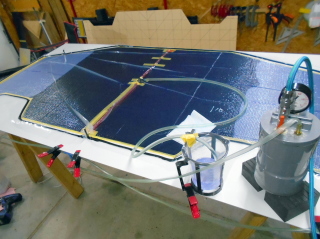

バギングバッグはいつものように「農POフィルム」、厚みは0.15mm。

最後に真空を保持する為に重要なシーラントテープですが、今回は「ブチルゴムテープ」を試してみます。(ヘッドライトとかテールランプの殻割り等の際に使用するもの)

弾力や厚み、粘着力からみてもコレはいけるんじゃないかと。

値段も4m巻で500円なのでコスパも〇。直径は10mm位ありますが、少し伸ばして5〜7mm位に細くして使いました。

慎重にバギングしてバキュームスタート。

30分位真空引きしてからポンプを止め、翌朝まで放置。

約8時間後にゲージを確認したところ、ほんの少し(針2〜3本分位)真空が下がっていましたが、この程度なら作業上問題無いと思われるのでこれでいきます。

今回はインフュージョン対応の樹脂を使います。

確かに以前使った積層用樹脂より粘度が低くて具合が良さそうですが、

値段が積層用樹脂より更に高いのが難点・・・。

最初の10分位で一気に半分程度含浸しましたが、その後はどんどん速度が落ち、10分毎に速度が半分ずつ落ちていく感じです。

樹脂注入開始から含浸完了まで1時間15分、樹脂使用量は1260gでした。

樹脂が全面に含浸したのを確認したら樹脂注入用ホースをクランプで塞ぎ、そのまま真空引きのみ継続します(今回は20分位、小さい物の場合は数分)

以前使った積層用樹脂より硬化が早いようで、10時間程度の時点で既に硬化しているような感じでしたが、一応樹脂の仕様通りの時間硬化させました。

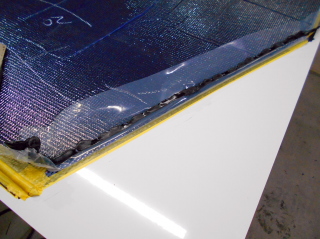

ブチルテープが中々剥がれないのではないかと心配していましたが、割と簡単に剥がれてくれました。

結構力を入れないと剥がれないので大変ですが、材質的に絶対に接着されないので、その点での心配は無用です。

本物のピールプライも色々な動画を見た感じでは結構張り付いていて剥がすのは大変そうなので、防草シートだから特に剥がれにくいって事でもなさそうです。

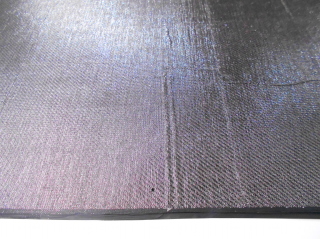

防草シートの「目」は結構細かくてキレイなんですが、積層時にあまり防草シートのシワを気にせずに作業してしまったので裏側には結構シワが入ってしまいました(^^;)

そのシワとは別に、このクッキリ見える2本線は樹脂注入用のスパイラルチューブを置いてあった場所で、思いっきりシワになってます。

これはカーボンクロスをアルミ複合板に置く際にスプレー糊でしっかり固定しなかったからなのか、単にスパイラルチューブが真空圧でめり込んでいたのか分かりませんが、どちらにせよ何か対策しないといけませんね。

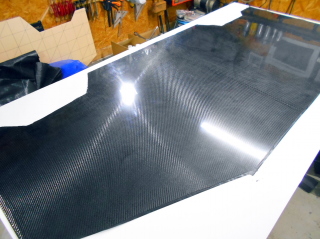

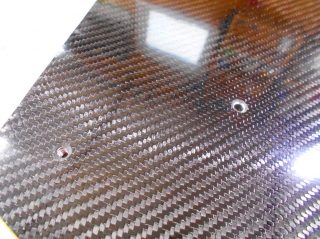

こちらは鏡のようにツルッツル。

気泡は・・・一切見当たりません!

じっくり時間かけて目を近づけて見ても気泡は皆無です。

インフュージョンってスゴイ!!

しかもめちゃくちゃ軽量で、樹脂の計量に使っているデジタル秤(2kg)で計測したところ、

なんと 820g!

まぁカーボンクロス2枚ですからペラペラで剛性は全くありませんが(笑)

芯材に使うボードの重量が現時点で740gなので、合わせても1560g。

上面も同じ重さになるとして2380g、

これは上手い事作れば3kgを切る事が出来そうですね〜。

まぁ表面が凸凹になってる訳じゃないので機能的には問題無いのでしょうけど。

上面を作る際の課題ですね。

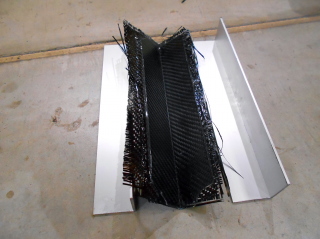

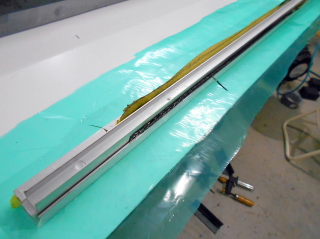

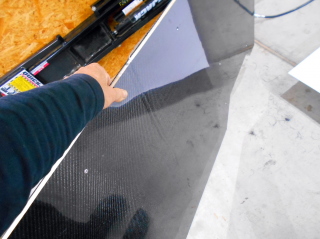

取り付けに使う「カーボン製L字アングル」を作ります。

4mm厚程度の丈夫なアルミのアングル材、30cmを2本用意し、そこにカーボンクロスを1枚載せ、エポキシ樹脂を塗り、またクロスを載せて樹脂を塗りを繰り返し、トータル10枚積層します。

特にエア抜きとかは気にせず刷毛でやや多目に塗ってます。

最後にアルミのアングルを載せ、そこに鉄のアングルを載せてクランプ。

クランプは力の限り締め上げ、クロスの中の樹脂とエアを搾ります。

離型処理はしていませんが、パリっと簡単に剥がす事が出来ます。

表も裏もエア噛みは一切無く、キレイな仕上がりです。

しかもかなり軽量。

厚みは2mm弱ですが、ものすごく頑丈です。

折れてもいいつもりで手で思いっきり力を掛けてもビクともしません。

←裏面

今度は防草シートをシワにならないようにしっかり伸ばして貼ったのでキレイに出来ました。

う〜ん、樹脂を入れる所はスパイラルチューブを入れない方がいいのかなぁ?

それ以外は相変わらず気泡は一切無く、表面もツルツルに仕上がりました。

一応重量測定してみたところ、下面より10g軽い810gで収まりました。

10g、シワが無い分でしょうか?

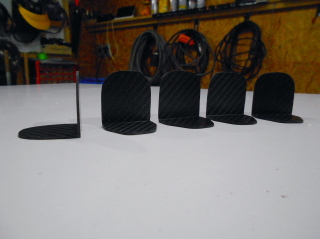

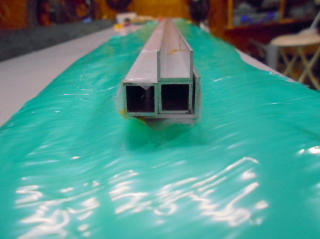

今度はアンダーパネルの「縁」(フチ)廻りに付ける部品を作ります。

これもカーボンで製作するので、型というか、治具をアルミのパイプ材、アングル等を使って作ります。

角パイプは外径12mm。

向かって左のパイプは下のL字アングルとビスで組立ててあり、右のパイプはその間に嵌め込むようになっています。

嵌め込んだ際の隙間は約1mm、つまり左右に0.5mmずつ隙間が出来る事になります。

アルミ材には離型ワックスをしっかり塗り、拭き取りはしません。

アルミ材には基本的に接着はされませんが、ワックスを掛けておけば脱型が簡単だし、何回か使うので、その際の掃除が格段にラクになります。

溝には予め樹脂を余分に垂らしておき、その後にカーボンクロスを3枚、都度樹脂を塗りながら積層。

溝には押し込まないようにします。

クロス1枚の厚みが0.2mmなのでややキツ目です。

離型ワックスが効いているので、ビスを外して軽く叩いただけでポロっと脱型出来ました。

←完成品

外側、内側共にツルツルの「カーボン製コの字チャンネル材」の出来上がりです。

何本か使うので同じ作業を繰り返し、必要数製作します。

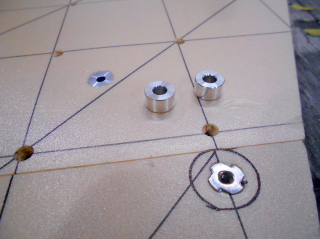

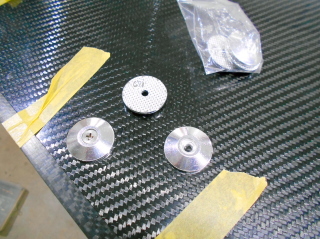

MR-S用の時はワッシャーを重ねて付けていましたが、今回は軽量仕様ということでアルミ製のスペーサーにしました。

これはホームセンターには売っていないので「現場の味方」で探して購入。

商品名「アルミスペーサー」で1個250〜350円前後でした。

厚み10mm、穴径8.2mmと6.2mmの2種類を必要箇所に穴を開けて差し込みます。

他に「摺れ止め」を付ける為、M5のナットも埋め込んであります。

他にはスチレンボード全面、マス目の交差部全てに5mm程度の穴を開けておきます。

これは上面と下面のカーボンパネルを接着する為に使います。

接着にはエポキシ樹脂を使いますが、これは粘度の高い積層用が残っていたのでそちらを使用。

刷毛で全面に塗り広げます。

クランプの他、クイックジャッキ1セット、4Lのエンジンオイル缶38個、タイヤ付きホイール4本。

恐らくというか、間違いなく100kg以上の重量になっているはず。

ところで、なんでオイルが自宅に大量にあるのかというと、このオイルは我が家のクルマ、シルビアから軽トラまで全車に同じ物を使用しており、各車オイル交換サイクルがかなり短いので、安売りしているのを見つけた際、その都度何箱もまとめて購入してくるので、いつの間にかこんなに貯まってしまいました(笑)

ちょうどツライチになるように埋め、溢れた部分はヘラで掻き取って平らにします。

ここに流し込んだ樹脂で上面と下面のパネルを繋ぐ事で剛性がアップする・・予定(?)

この部分が半硬化状態の時に全面に樹脂を塗り、カーボンパネルを接着します。

下面の時と同じように重しを置いて24時間放置。

下敷きより薄くてペラペラのカーボン板と発泡スチロール板で出来ているとは思えない程丈夫になりました。

ついでに重量も計測。

貼り合わせに結構樹脂を使ったので、そこそこ増えましたが現時点で 2780g

もう少し付ける部品もありますが、100g程度の筈なので、ギリギリ3kg以内で収まりそうです。

いつも使っているポリエステル樹脂の場合はタルクだったりアエロジルを混ぜていましたが、エポキシ樹脂にはエポキシ専用の「アエロジルR」というものが有るらしく、これを入手。

見た感じは特に普通のアエロジルと違いは無いようです。

少量だけ混ぜても結構粘度が高くなるので様子を見ながら少しづつ足します。

アンダーパネルの前側に6箇所M5のナットを埋め込んでありますが、そこにテーパーになっているアルミ製の部品を取り付けます。

アルミ削り出し・・・と言いたいところですが、実はコレ、測量に使う鋲に付ける「アルミクリアー」という製品です。

大きさに何種類かあり、今回使用したのは直径30mm、厚さ6mm、穴径5mmのもので、価格は一枚220円。

材質はアルミの他にステンレスと真鍮のものがあるようです。

穴径は変えませんが、取り付けネジが飛び出ないように皿取り加工をしておき、皿ネジで取り付けます。

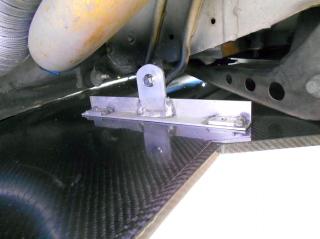

前もって作ってあったカーボンアングルはこのようにバンパーとアンダーパネルを繋ぐために使用。

前作のアンダーパネル取り付け用の穴をそのまま利用します。

前作のアンダーパネルはバンパー取り付け状態であとから取り付ける方式だったので、もしもサーキットでバンパーを外さなければならないような作業が発生した場合、先にアンダーパネルを外さなければならず、作業的に困難だったのですが、今回の仕様ではこのアングル材だけ外してしまえばバンパーのみ、アンダーパネルのみの脱着が行えるので作業性が大幅アップしています。

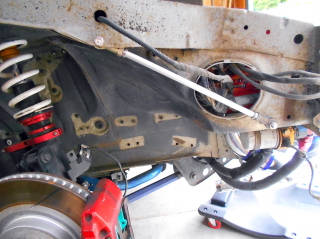

最近アルゴンガスを入手し、手持ちの半自動溶接機でアルミの溶接が出来るようになったので、4mm厚のアルミアングル材に5mm厚のアルミフラットバーをT字に溶接、固定用ボルトも裏でナットをかけるのをきらって同じく5mm厚フラットバーを溶接してそこにネジ山を切りました。

ステーにはまだ仕上げの軽め穴は開けてませんがかなり軽いです。

パッと見ドライカーボンに見えます(笑)

擦れ止めは前側のフチに6箇所取り付けました。

バンパー無しでアンダーパネル単独で取り付けるとけっこうデカく見えますが、バンパーを付けるとそれほどハミ出していないので、一見ノーマル風(?)です。

製作したアンダーパネルが約3kg(正確には2890g)なので、その分の重量増を相殺する為です。

今まで付いていたインタークーラーはR33GTR純正コアにスチールのパイピングでしたが、

今回購入したのは「HPI製Spec-Sインタークーラー」もちろんオールアルミパイピングです。

取り付け前に重量比較したところ、元のI/Cがパイピングやステー類全て含めて14.2kg、

HPIのI/Cが10.9kgと、3.3kg軽量化出来、アンダーパネルの重量増をチャラにする事が出来ました。

正面から見るとサイズは特に変わらないですが、、

HPI製の方が12mm位厚く、社外品なので当然ですが、フィンやチューブの形状が抵抗が少ないような形状になっています。

パイピングの取り回しもだいぶ違っていて、配管が太く、全体に短くなっています。

これなら軽量化の他にエンジンのパワー&レスポンスアップに期待が持てますね。

牽引フックに付けたアルミステーは軽め穴を開けて軽量化。

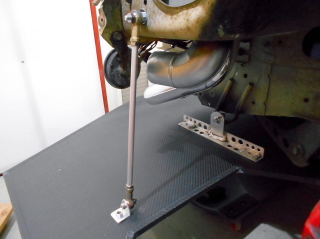

このステーだけでもしっかりしていてほとんど動きませんが、外側にも吊りステーを追加。

こちらはアルミパイプにピロのロッドエンドを組み合わせたピロロッドを製作しました。

この2点のステーだけでかなりガッチリと取り付けられたし、バンパーと連結する部分もあるので、アンダーパネル前部には特にステーは付けない事にしました。

というかサーキット走行する時しかアンダーパネルは付けないので、年に2〜3回アンダーパネルと接続するだけの部品で、外しておくとどこに置いたか分からなくなるので車体に取り付けておくことにした次第です(笑)