バキュームレジンインフュージョン成型テスト 1

(VaRTM 工法)

以前実験してみた「バキュームレジンインフュージョン成型法」に本格的に挑戦します。

正式名称は「VaRTM(Vacuum assisted Resin Transfer Molding (真空含侵工法)」というらしいのですが

響きが戦隊ものの必殺技みたいで気に入っているので、当サイトでは バキュームレジンインフュージョン という通り名で統一させていただきます(笑)

実験の項でも触れましたが、この工法は真空を利用して繊維を型に密着させ、そこに樹脂を吸い込ませて含浸させるもので、

メリットは型なじみの悪いカーボンクロスでも浮き上がりする事が無く、真空になった繊維に樹脂を吸い込ませるので、基本的に気泡が残ってしまう事が無く、更に樹脂の含浸量を適量に抑える事が可能なので軽量で丈夫な成形品に仕上がる事です。

他にも樹脂を混ぜる時以外樹脂に接する事が無いので、樹脂で手を汚す可能性はかなり低いですし、ローラーや刷毛等の道具を一切使わないので

道具の洗浄に手を煩わされることもなく、当然ですが道具を洗浄する液体(アセトンやシンナー)も不要になる等メリットはかなり多いです。

いいことずくめの工法のようではありますが、デメリットもあります。

それは成型毎に廃棄する副資材(バギングバックやホース、シーリング用のテープ等)がばかにならず、コストがかかるという事。

本来使用するべき専用の材料はネットでも取り扱いをしているところがそれほど多くないので、ちょっとだけ試してみたいと思っても

入手するにはある程度まとまった量じゃないと買えないものもあったり、金額が高い物もあるのでその辺もハードルがちょっと高く、

更にこの工法で最も重要な「真空状態を長時間保つ事」がかなり大変で、微細な真空漏れを止めるのが難しい事です。

その辺りをクリアしてなるべく簡単でローコストに、材料は可能な限り近所のホームセンターで入手出来るように工夫してみました。

作業に関しても、何度も手順や使う材料を変えてテストを行い、その都度起きた問題点を改良しました

1、バキュームポンプ (真空を作る為の電動ポンプ)

2、真空計 (真空状態を確認する為のメーター)

3、キャッチポット (真空ポンプと成形中のバギングバックとの間に配置し、ポンプに樹脂が流れ込むのを防ぐタンク)

4、バギングバック (メス型に被せるビニールシートの様な物)

5、シーラントテープ (上記のビニールシートをメス型に固定して密閉する為の厚手のテープ)

6、ピールプライ (繊維とバギングバックの間に配置しするもので、樹脂を通しながらも完成後には成形品から離型出来るナイロン製(?)の布)

7、ブリーダーネット(真空でペチャンコになったシートとピールプライの間に樹脂がスムーズに流れるようなスペースを確保する網)

8、スパイラルチューブ (真空&樹脂注入用のホースの先、メス型に取り付け、真空や樹脂の流れる位置をコントロールするチューブ)

9、真空&樹脂注入用ホース (真空引きと樹脂注入に使うホース)

←かなり大きいバキュームポンプ。

どこかの工場で使っていた物を引き上げてきた物との事。

ほぼ使用した事が無いような新品同様品ですが、実は友人にインフュージョン工法の話をしたら

「コレ使えるんじゃない?何個かあるから1つあげるよ」って事でタダで頂いた物です(笑)

このパワーならボンネットクラスの大きさの型でも瞬時に真空にする事が出来そうです。

ただ、とりあえずインフュージョン工法を試してみたいという時には必ずしも必要な物ではなく、

当方がインフュージョン実験の際に使用した「エンジンの負圧」で十分代用出来ます。

作業中に実際にポンプを駆動する時間は、キャッチポットとバキュームバッグ内の真空が確実に保持出来ているならば、型の大きさにもよるでしょうが概ね20〜30分程度です。

インフュージョン実験の際に作ったような台所用品でも十分ですが、今回新たに作り直しました。

排水管(?)に使う塩ビのパイプ類を組み立てた物に真空計と配管用ニップルを取り付けてあります。

真空計は\1200位の安い物、塩ビのパーツはトータルで\3000程度。

上下の蓋はネジ式でOリングのパッキンが付いており、真空保持には申し分ありません。

肉厚が結構あるので剛性も高いです。

真空計とニップルを付ける上蓋以外は塩ビ用の接着剤でがっちり接着しておきます。

内部には流れ込む樹脂を受けるように1Lの使い捨て容器を入れておきます。

重要※このキャッチポットは絶対に真空を保持出来るように作ります。

キャッチポットが真空漏れしていると、この後に作るバギングバッグの漏れ具合の判断が付かないので必ずポット単体でテストし、万一漏れがあったら接着剤やシール材で塞いで確実に真空を保持出来るようにします。

何で作るにしてもキャッチポットが出来上がったらコンプレッサーか空気入れで少し加圧し、水を入れたバケツに入れて漏れる箇所を点検し、接着剤等で確実に漏れを止めます。

ちなみに今回作ったキャッチポッドは単体で真空にして24時間放置しても真空計の数値に全く変化が無い事を確認しています。

大物成型(ウイングとか)も見据え、ビニール袋の類ではなく、シート状で販売されているものを何種類かテストしました。

その中で作業性が良かったシートが

「農POフィルム」(農業用ポリオレフィン系特殊フィルム) 0.15mm厚

このフィルム、見た目はただのビニールシートですが、実は5層構造のかなり特殊なフィルムなんだそうです。

その割に価格は安く、1800mm幅ロールの切り売りで1mあたり250円でした。

他にもっと薄い0.05mm厚も試していて、鋭角な部分が多いメス型の場合はそちらの方が柔軟に密着し易いのですが、薄い分ちょっとしたことで穴が開きやすいのと、この後に行う周囲のシーリング作業時に少し神経を使うので状況によって使い分けると良いかもしれません。

ホームセンターにある色々なテープ類を試しましたが、相当に丁寧に貼っても真空を維持出来たり出来なかったりと安定性に欠け、作業も細かいので時間もかなり掛かってしまいました。

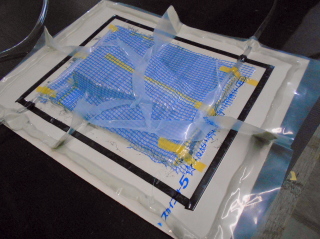

←これはテスト中の物なので両面テープの外側にシリコンシーラーも併用していてちょっと変則ですが、平板の場合は別としてこのような立体のメス型の場合、バギングバックに弛みを持たせないと型に密着させられないのでこのように弛み分を立ち上げて皺を作り、その部分も密閉しなくてはいけないので相当に大変です。

ついでに密閉性が高いテープは粘着力も当然強いので、作業後にメス型からキレイに剥がれず、後始末がこれまた大変になってしまいます。

更にテープの値段がそこそこ高いので毎回使い捨てする部材としてはちょっともったいないので

テープの使用は断念する事にしました。

※後の実験で「ブチルゴム」(テールランプやヘッドライトのシーリング用)が作業性、シーリング性、コスパ等で最良の結果になりました。 ネット通販で4mで500円程度で購入出来ます。

←「テクノインパルス クリップシーラー Z-1」(実勢価格3300〜4000円程)

(これも名前がカッコいいですね。ロボットアニメの戦闘機みたいで(笑)

ビニール袋の口を熱で溶着して密閉する道具です。

元々この道具の存在は知っていましたが、数多くのVaRTM関連の動画を見ても誰も使っていないのでこういった作業では使い物にならないのかと思って候補から除外していました。

テープを使わない事になったのでモノは試しと購入してテストしてみましたが、これがもうバッチリ!

使うビニールシートの厚みに対しての溶着時間さえ何度かテストして調整してしまえば(調整式タイマーが内蔵されています)しっかり挟んでスイッチを押すだけ。

そんなに気を遣わず挟んでいくだけで確実にシールする事が出来ます。時間も全然かかりません。

ただテープの場合はメス型の表面だけで作業出来ますが、クリップシーラーを使う場合は完全にビニール袋の状態にしてメス型をその中にスッポリ入れるという使い方になるのでビニールシートは倍の量使う事になりますし、メス型の裏側の処理もそれ用にちょっと工夫する必要がありますが。

それでも金額的にはテープ代よりビニールシート代の方がはるかに安上がりです。

溶着具合もある程度目で見て良否が判断出来るので、いざ真空引きを開始してから漏れ箇所を探さなくてはいけなくなる確率が大幅に減りました。

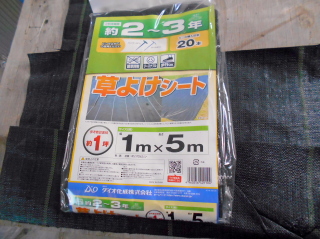

これも何種類か材料を買い込んできてテストし、最も具合が良かった材料で、

一般に「防草シート」といわれるものです。

材質はポリプロプレン(PP)。

ポリプロピレン(PP)はほとんどの接着剤が効かない材質なのでエポキシ、ポリエステル樹脂、どちらも接着されず、成型後には成形品から必ず剥がせます。

防草シートは本来の使い方をした時に雨水を透過するように網目になっているので、樹脂も空気も出入りできます。

また、作業の性質上、成形品の裏側にはこの防草シートの網目が転写されてしまうわけですが、網目のがカーボンクロスの目に近い大きさなので、裏側もあまり違和感なく仕上がります。

選ぶ際はなるべく網目が細かく、透水性の高い物を選択します。

←この大きさで700円位。

これはインフュージョン実験の時に使ったもので問題無いのでそのまま使います。

青い方が「落ち葉ネット」、赤い方が「野菜ネット」

どちらもホームセンターの農業資材コーナーにあり、価格は200〜300円程度。

青い方の網目が4mm、赤い方が1mm位で、材質はどちらもポリエチレン製です。

網目の大きさで樹脂の流れる速度に少し差が出ます。

粗い方が速く、細かい方が遅くなりますが極端ではなく、どのように使い分けるかはまだ研究中です。

配線束ね用のアレです。

太さは使用するホース類の太さに近い物を使用します。

副資材のほとんどが一回きりの使い捨てになるのでなるべく安いホースを使います。

使い易いのは内径6mmの透明ホース。

1m60円位だったかな?

内径が8mmを超えると真空時にペチャンコに潰れて流れが悪くなりますが、6mmだとそこまでは潰れずに済みます。

黒いホースはエア配管用の硬いホースで内径6mm、透明ホースにギュッと差し込める太さです。

こっちのホースは透明ホースのジョイントに使うだけなので一回の作業で使うのは10〜20cm程度。

左が樹脂とバキュームのホースを必要に応じて止める為の道具。

バイスプライヤーとホースクランプで、どちらも2個で500円程度で購入出来ます。

真ん中のゴム足はメス型にセットし、ビニールシートの外からホースを差し込む際に使います。

このゴムにはちょっとした加工が必要で、スパイラルチューブの上に被せて置いた際、安定するように下側になる方に半円の溝を切っておきます。

真ん中の穴も使うホース(今回のテストでは黒いエアホース)より小さい穴の物を用意し、ホースがきつく差し込める程度の大きさに加工します。

(加工にはカッターとかドリルで切るよりも半田ゴテで溶かした方が具合が良いです)

右のジョイント類はホースを分岐させるために使います。

もちろん使うホース(透明ホース)に適合するものを用意します。

ジョイント箇所のシールに使います。

テープはメス型に差し込む黒いホースの接続部に使い、接着剤は分岐ジョイントを差し込む時に使います。

ビニール及びプラスチック用の速乾タイプで粘度の低い物の方が良いです。