| ウチのシルビアQsに搭載する為に入手してあったターボエンジンをオーバーホールしていきます。 「手間はかけるがお金はかけない」 予定で(?)オーバーホールしていくので そんなに面白くないかもしれないです(笑) 入手してあったエンジンはだいぶ前に既に全バラにしてあったので いきなり各部の加工作業から開始になります。 |

|

| まずバルブ 当然のごとく鏡面加工しました。 バルブステムの径が手持ちのエアリューター(大)と同じだったので (正確にはINが6mm、EXが7mmですが、EXもコッター部は6mm) リューターに咥えて #120→#240→#400→#800→#1500の順にペーパーをかけ、 次に青棒&フェルトバフ、最後にピカールで仕上げてあります。 バルブ表面の浮き文字は完全に消去してあります。 もちろんポート側もシート当たり面に傷が付かないように注意しながら同じように鏡面にしてあります。 |

|

| 続いてコンロッド お約束の側面の鏡面加工&重量合わせ。 加工前に重量測定したところ、3本は既に誤差が0.1g以内でしたが 1本だけ5g軽い状態でした。 おかげで揃っている3本をガリガリ削るハメに・・・ 初めにサンダーにフレキシブルサンディングディスク#180を付けて削り、 次に同ディスクの#400、次はフラップホイールの#600、 今度はナイロンディスクの#800で磨き、サイザルバフ→フェルトバフの順で仕上げてピカールで磨いてあります。 何度も重量計測しながら作業していたので全てが0.1g以内に揃っています。 側面のオイルが飛び出す出っ張り(?)はまっ平に削ってしまいました。 思いっきり削ってしまったのでちょっと強度が心配・・・ |

|

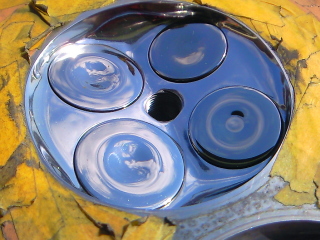

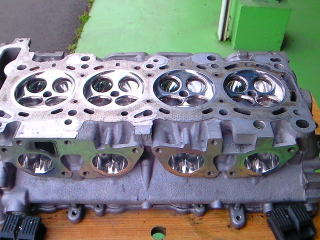

| 次に燃焼室の鏡面加工に入ります。 今回、バルブガイドの磨耗も限度内で交換の予定も無く、シートカットもする予定が無いのでバルブシートに絶対に傷を付けられない為、予防ツールを先に作っておきます。 バルブをリューターに付けて回し、そこにサンダーを回して当て、 バルブシート当たり面ギリギリまで削り落としてしまいます。 ←加工したバルブ バルブの縁が刃物のように薄く尖っています。 |

|

| ←それを1気筒分作って差し込んだところ。 シート付近に段が出来ているのが分かると思いますが この状態で削っていけばシートを保護しつつシートギリギリまで研磨していく事が出来ます。 |

|

| 研磨はリューターで行います。 超硬バーは高かったのでホームセンターで売っていた800円位のロータリーバーで荒削りをし、次にリューター(小)にゴム砥石の#240相当を付けて目均しと細部の仕上げをしました。 その後自作のペーパーホルダーで #240→#400→耐水ペーパー#800(手)で磨いていきます。 ←バルブと燃焼室の段がかなり少なくなっています。 |

|

| 実際は#240の作業中に燃焼室容積の計測をして容積を合わせ込んでいく作業になるわけですが、とりあえず1箇所だけバフをかけて光らせてみました(笑) ポリッシュ済みのバルブを差し込んでみます。 本当はシートカットしてバルブを沈ませ、燃焼室とツライチにしたいところですが それは次回の分解時ということで今回はこのまま。 ところでスキッシュエリアはちょっとだけ落す予定だったのですが、 あちこち削っているうちにだんだん大きくなってしまい、 「面倒臭いから全部削っちゃお」ということになり スキッシュ全削除してしまいました(^^;) これをやっちゃうと低速が弱くなるらしいのですが、まぁ自分のエンジンですし、 テストの意味合いも兼ねて極端な方が良いかなと無理やり納得して次へ。 |

|

| ←前述の自作ペーパーホルダー フラップホイールだと削り難い部分やコストダウンの意味合いも兼ねて普通のサンドペーパーを巻いて使えるように作ってみました。 実際は「それ用」の工具はちゃんと販売されていますし、買っても千円もしませんが注文するのが面倒だったのでドリルの刃で代用します。 使うのはリューター(大)のシャンク径と同じ6mmのドリル刃 バルブの時と同じようにリューターに咥え、サンダーでテーパーになるように削っていきます。 先端はなるだけ丸くしておきます。 |

|

| 回転方向を間違えないようにギチギチに巻いてテープで固定したサンドペーパーを作ったドリルの刃にねじ込みます。 サンドペーパーはドリルの先端がやっと入るくらいに細く巻いておかないと 空回りしてしまうので注意が必要です。 あと、先端で削る対象物に傷を付けてしまう可能性があるので差し込むのはドリルの刃がペーパーの真ん中位までにします。 ポート内を削ったりする時はペーパーの横で、燃焼室の狭いコーナー部とかを削る時はリューターを立てて先端でこするように削る事が出来ます。 |

|

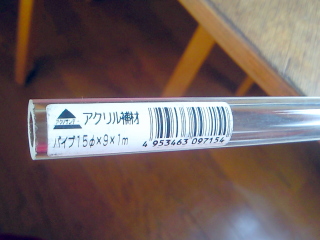

| さて、だいぶ研磨作業も進んできたので そろそろ燃焼室容積の計測をする事にします。 計測方法については今さらここで説明する必要もないと思うので割愛します。 で、ここではウチのサイトらしく「自作ネタ」で 正式な計測には「ビューレット」なる計測容器が必要らしいのですが 調べてみるとそこそこイイ値段がします。 安い物でも5千円前後、高いと2万円以上する物もあります。 (手持ちの注射器で代用も考えましたが、どうも正確性に欠けるようです。) 「高ぇな・・仕方ない。作るか」 まずはホームセンターで資材を調達します。 ←まずコレ 1mのアクリルのパイプ。 800円也。 |

|

| ←容器の下に付けるコック。 1000円也。 | |

| アクリルパイプにコックを取り付けるためにタップでネジを切っていますが これはたまたま1/8PT用のタップを持っていたからなので 実際は接着剤とかで固定しちゃっても全く問題ないでしょう。 |

|

| コックをパイプにねじ込んで出来上がり。 | |

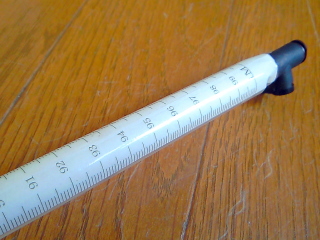

| 続いて「目盛り」を付けるわけですが ←これはホームセンターの資材関係のコーナー辺りによくぶら下がっている 「紙メジャー」(?)です。 パイプを買いに行った時に忘れずに入手しておきます。 もちろんタダです。 ついでなのでいっぱいもらって来ちゃいましょう(笑) 「目安として御使用下さい」と書いてあったので一応スケールで寸法を確認しましたが、ちゃんと寸法は合っていました。 |

|

| アクリルパイプに両面テープを貼り、その上から紙メジャーを皺にならないように注意して貼り付けます。 さらにその上から紙メジャーを保護する為にセロハンテープで完全に覆います。 ちなみに目盛りは上側(コックが無い方)にゼロが来るように貼り付けます。 何センチ何ミリ液体を注いだかを知る事が目的なので、目盛りは上側(コックが無い方)がゼロになるように貼り付けます。 この自作ビューレットで量れる容量は 0.45cmX0.45cmX3.14X100cm=63.585cm3(=cc) になります。 10cm=6.358cc 1cm=0.6358cc 1mm=0.06358cc 細かっ 5mm単位でおおざっぱに計測しても0.3cc程度の誤差で計測できますね。 燃焼室は概ね50cc前後のはずなので容量的には問題なく計測出来る予定。 |

|

| 試しに水を注入してみました。 ←50mlの注射器で量った水を全量注ぎ込んだところ。 計算上この目盛りだと49.914225ccになりますが、手持ちの50mlの注射器の直径が結構太くて誤差が大きいのでこんな結果になったようです。 (何度か計測してみましたがバラついてしまいました) 下からの寸法を読んでいるのでコックのネジ部分も入ってしまっているのも要因かも。 実際の計測では逆に上側から何ミリ下がったかを見ることになるのでかなり正確な計測が出来るはずです。 |

|

| さて早速性能テスト&初回の計測をしてみましょう。 バルブ、プラグを入れ、アクリル板で蓋をして注入開始。 ちなみに測定には後始末がラクなように水を使用しています。 コックをそーっと開けるとスーッと燃焼室に流れ込んでいきます。 最後の方はコックを絞り、滴下させて満タンにします。 測定誤差を見るために3回連続で測定しましたが、誤差は殆ど無し! 目盛りで1mm程度前後するだけでした。 結果は 1番 49.850cc 2番50.232cc 3番50.295cc 4番48.769cc ちなみに4番はまだ全く研磨していないノーマル状態です。 1番をもう少し削り2番を少し磨いて4番を慎重に3番に近くなるようにし、 最終的には全気筒0.1cc以内の誤差に仕上げるのが目標です。 そこまでやっても性能がすごく向上するわけでもないでしょうが、 趣味でやっているのであくまでもミクロにいきます(笑) |

|

| で、延々と削り&計測を繰り返して8回目か9回目の計測で ゲージの読みで1〜3番が788mm、4番が786mmまでこぎつけました。 (計測は各燃焼室ごとに3回連続測定して誤差が無い事を確認しています) ゲージから読み取れる数値の計算上は 1〜3が 50.104cc、4番が49.977ccで差が0.127cc。 さすがに不毛な感じになってきたので計測後に4番を水一滴分位削って完了とします。 |

|

| 気筒間誤差がほぼ無くなったのは間違いないのですが、 実測の燃焼室容積を知らないと圧縮比の設定時に困る事になるので 測っておきます。 燃焼室容積の計測時と全く同じ条件で容器に水を滴下し、 その重量を測ってみました。 ←788mm滴下した時の重量です。 (計測誤差を無くす為に3回同じように計測し、同じ数字が表示されました) ちょっと少ないですね。 アクリルパイプが実際は表示されている内径より僅かに細いようです。 |

|

| 今度は1m(1000mm)測りました。 つまりこの自作ゲージでの1目盛り(1mm)は0.0616ccということになります。 確認の為計算すると 0.0616ccX788mm=48.54cc となるので ゲージの正確さが実証されました(^^)v 数字ばっかりで疲れてきたのでこの辺で燃焼室加工の部は終了〜(笑) |

|

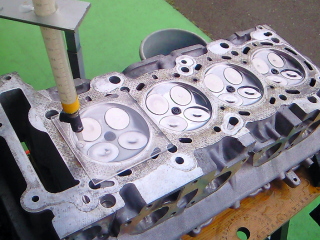

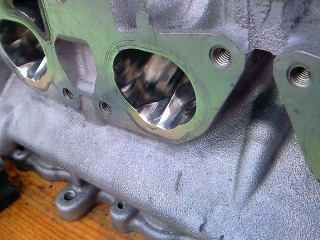

| で、次はポート研磨です。 ←すでに終わっていますがすごく時間が掛かっています。 ポート内部はそれほど気を使わずに削るだけですが、 バルブシートリングやその付近を削る時はかなり神経を使いました。 一応、「ほぼ」鏡面に仕上がっています。 「ほぼ」というのはインテークのバルブガイド突出部付近には道具が入らず かといって手削りする根性も無かったのでそこだけ削っていないからです。 残った部分は次回バルブガイドを取り替える際に再度磨き込む事にします。 |

|

| インテークポート入口付近。 インジェクター噴出部分は1つにしてしまうかキッチリ2つに分けるか迷っていましたが、結局「なんとなく」2つに分けてみました。 もちろんそれより奥の仕切り部は刃物のようにエッジにしてあります。 |

|

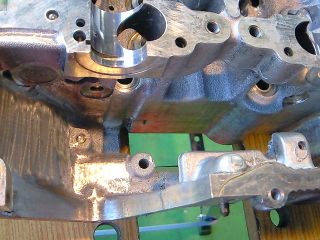

| エキゾーストポート。 エキゾースト側は元々バルブガイドがほんの少ししか突出していない上、 ポート径そのものが小さくて削り難かったので思い切ってガイドは削り落としてしまいました。 おかげで道具が届かないところが無くなりリューターだけで磨き切る事が出来ました。 |

|

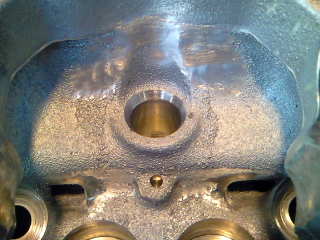

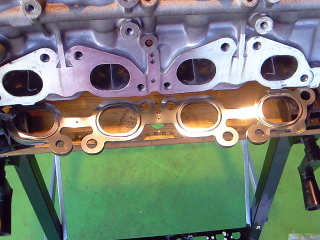

| メインイベントも終了したので細かい追加作業でも。 シリンダーヘッドの内外を問わず、角という角は全てバリ取り&面取りし、 ←機械加工で出来ていた階段のような段差(画像上部)を削り落としました。 ヘッドからオイルが落ちていく穴(画像下部)の周囲も鋳砂でガサガサしていたのでサラっと削り落してみました。 |

|

| まったく無用な作業ですがカムチェーンが収まっている周りの壁面の砂落しもしてあります。 こんなことをやるつもりは無かったのですが、ちょっとリューターを当ててみたら止まらなくなって(笑) カムシャフトのジャーナルはピカールで軽くラッピングしてあります。 |

|

| ところでエキゾーストのガスケットはS15用の物を入手し それに合わせてあります。 S14の物と違いがあるのかは分かりませんが、メタルの7層で丈夫そうです。 ここらでシリンダーヘッドの作業はひとまず完了です。 ヘッドは後で圧縮比調整の為に面研に出す予定なので、バルブの摺り合わせと燃焼室、ポートの最終磨きはヘッドが加工から戻ってきてからやるつもりです。 |